Zabezpieczenia podnośników warsztatowych

Podnośniki stosowane w warsztatach i serwisach samochodowych muszą gwarantować pełne bezpieczeństwo pracownikom wykonującym różne czynności pod pojazdami uniesionymi na tych urządzeniach.

Podstawowym warunkiem jest tutaj zapewnienie pełnej stabilności podniesionego pojazdu bez względu na jego usytuowanie, czyli wysokość uniesienia. Każda współczesna konstrukcja podnośnika samochodowego powinna więc spełniać odpowiednie normy bezpieczeństwa, czego poświadczeniem jest znak CE, oraz musi być objęta dozorem technicznym.

Wymogi znaku CE

Warunkiem uzyskania przez podnośnik znaku bezpieczeństwa CE oraz dopuszczenia tego rodzaju sprzętu do eksploatacji jest zapewnienie przez jego konstrukcję:

- wytrzymałości mechanicznej odpowiedniej do maksymalnego udźwigu, z uwzględnieniem współczynnika bezpieczeństwa (wielokrotności dopuszczalnego obciążenia) mieszczącego się w zakresie od 1,5 do 5;

- zabezpieczenia przed niekontrolowanym opadaniem podniesionego pojazdu w przypadku ustania siły unoszącej;

- stabilnego utrzymywania wybranej pozycji roboczej;

- zabezpieczeń dodatkowych, niwelujących i łagodzących skutki ewentualnego opadnięcia podniesionego pojazdu;

- regulowanej, bezpiecznej prędkości opuszczania uniesionego pojazdu;

- zabezpieczenia przed uszkodzeniem unoszonego lub opuszczanego pojazdu w przypadku zderzeń z zewnętrznymi przeszkodami znajdującymi się na drodze jego pionowego ruchu.

Obecnie wszystkie dopuszczone do eksploatacji konstrukcje podnośników muszą posiadać zabezpieczenia uniemożliwiające przekroczenie dopuszczalnego obciążenia (czyli przewidzianej konstrukcyjnie nośności).

Wykorzystywane w podnośnikach mechanizmy napędowe podpór i elementów unoszących muszą być utrzymywane w położeniu spoczynkowym z użyciem układów samohamownych lub odpowiednich urządzeń blokujących ruch.

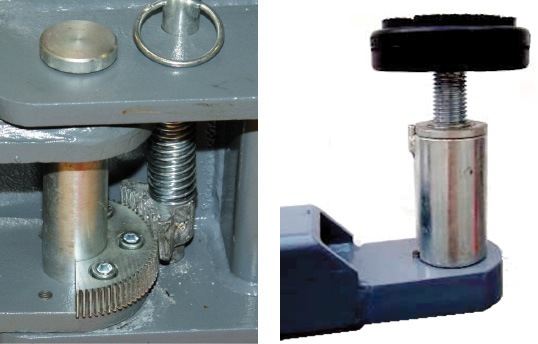

Od lewej: mechaniczne, zębatkowo-zapadkowe zabezpieczenie pomostu podnośnika nożycowego, zapadki na listwie zębatej odblokowywane pneumatycznie, osłona zabezpieczająca ruchome elementy napędu

Najczęściej stosowane w warsztatach samochodowych są dzisiaj wersje podnośników z napędem elektrohydraulicznym. Stosowane w nich zabezpieczenia muszą zapewniać unieruchomienie mechanizmu unoszącego w sytuacji, w której nastąpi utrata szczelności układu hydraulicznego lub przerwa w dopływie energii elektrycznej niezbędnej do zasilania pompy hydraulicznej. Z kolei po awaryjnym unieruchomieniu napędu podnośnika musi istnieć możliwość kontrolowanego, w pełni bezpiecznego opuszczenia pojazdu do poziomu warsztatowej podłogi.

Szczegóły techniczne

Spełnienie wymienionych wymagań konstrukcyjnych wiąże się z koniecznością zastosowania w układzie wytwarzania siły unoszącej następujących zabezpieczeń:

- zaworów regulacyjnych (przelewowych) utrzymujących w układzie ciśnienie o określonej wartości nominalnej;

- zaworów bezpieczeństwa, otwierających się samoczynnie przy przekroczeniu o 10% ciśnienia nominalnego w układzie hydraulicznym;

- zaworów bezpieczeństwa chroniących przed skutkami pęknięcia przewodów ciśnieniowych;

- tzw. zamków hydraulicznych, których zadaniem jest trwałe utrzymywanie mechanizmów w niezmienionych pozycjach roboczych.

Każda współczesna konstrukcja podnośnika musi też posiadać zabezpieczenia przed możliwością opadnięcia podnoszonego pojazdu, spowodowanego uszkodzeniem mechanizmu unoszącego.

Przy napędzie elektromechanicznym takim zabezpieczeniem śrubowym jest odpowiedni dobór parametrów gwintu nakrętki, powodujący jej samohamowność, oraz stosowanie drugiej nakrętki, tzw. awaryjnej.

W tym samym celu we wszystkich konstrukcjach podnośników z napędem elektrohydraulicznym stosowane są umieszczane na elementach ruchomych specjalne listwy z otworami i zapadki sterowane siłownikami elektromechanicznymi.

Podnośniki z napędem elektromechanicznym, w których element przenoszenia obciążenia jest utrzymywany na linach lub łańcuchach, posiadają odpowiednie urządzenia wyłączające napęd w chwili poluzowania lub zwolnienia cięgna, a także w przypadku zakleszczenia się elementu przenoszącego obciążenie.

Wszystkie dopuszczone do eksploatacji konstrukcje podnośników muszą posiadać ograniczniki ruchów roboczych, samoczynnie wyłączające napęd odpowiedniego mechanizmu, gdy element przenoszący obciążenie znajdzie się w strefie końcowej swego roboczego skoku. W konstrukcjach elektrohydraulicznych zadanie to pełnią zawory ograniczające ciśnienie robocze.

W podnośnikach dwukolumnowych wykorzystujących do unoszenia dwie pary ramion przegubowych zabezpieczenia muszą uniemożliwiać samoczynne lub przypadkowe przesunięcie się (obrócenie ramion) na wózkach unoszących. Zabezpieczenia te wykorzystują zasadę samohamowności lub blokady kształtowej.

Z lewej: mechanizm blokujący pozycję ustawienia ramion podnośników dwukolumnowych. Z prawej: ograniczniki dostępu stosowane są w podnośnikach z ramionami unoszącymi, aby nie groziły zgnieceniem stopy w trakcie opuszczania

We wszystkich nowoczesnych podnośnikach w trakcie ich opuszczania do pozycji spoczynkowej emitowany jest odpowiedni sygnał dźwiękowy, ostrzegający przed ewentualnymi zagrożeniami.

Bezawaryjność mechanizmów

Obecnie eksploatowane konstrukcje podnośników wyposażane są w celu zwiększenia bezpieczeństwa w cztery siłowniki, po dwa na każdy pomost unoszący. Wcześniej stosowano tylko po jednym siłowniku na każdy pomost.

W warsztatowych podnośnikach samochodowych wymagane jest sterowanie unoszenia napięciem bezpiecznym o wartości 24 V. Sterowanie podnośnika musi eliminować sytuacje niebezpieczne, poprzez uniemożliwienie jednoczesnego załączania przeciwnych kierunków ruchu jakiegokolwiek mechanizmu oraz zabezpieczenie przed przypadkowym uruchomieniem napędu.

Od lewej: układ hydrauliczny musi posiadać odpowiedni system zaworów zabezpieczających, pompa hydrauliczna z zabezpieczającymi zaworami jednokierunkowymi, sterowanie elektryczno-elektroniczne musi eliminować wszelkie zagrożenia wynikające z wydawania przez operatora sprzecznych dyspozycji

Urządzenie sterujące (dźwignia lub przycisk) po ustaniu siły wywołującej napęd musi samoczynnie powracać do położenia spoczynkowego, uniemożliwiającego jakiekolwiek zmiany położenia elementów nośnych. Każde sterowanie podnośnika musi być także wyposażone w wyłącznik awaryjny, gwarantujący wyłączenie wszystkich obwodów siłowych.

Powyższe zabezpieczenia sprawiają, iż przy zastosowaniu się do ogólnych zasad BHP oraz reguł konserwacji przewidzianych przez producenta urządzenia, praca z jego wykorzystaniem staje się w pełni bezpieczna.

0 komentarzy dodaj komentarz