Produkcja amortyzatorów

Większość użytkowników samochodów, a niestety też i wielu warsztatowych profesjonalistów, nie zwraca szczególnej uwagi na sprawność amortyzatorów, choć jest to kwestia bezpieczeństwa i komfortu jazdy.

Sprawne amortyzatory to także ochrona przed przyspieszonym zużyciem innych, istotnych oraz kosztownych części pojazdu, takich jak np. opony i hamulce. Ze względu na te właśnie okoliczności już prawie sto lat temu firma Monroe stworzyła pierwsze hydrauliczne amortyzatory samochodowe, tłumiące drgania sprężystych zawieszeń.

Zasada działania

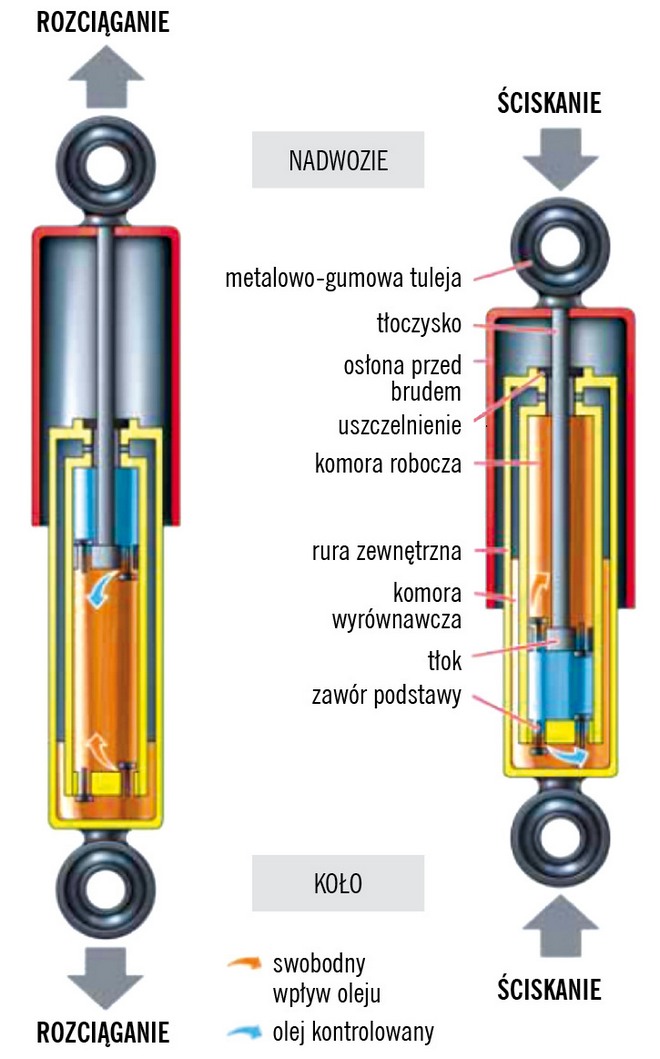

Amortyzatory umieszcza się zawsze pomiędzy podwoziem pojazdu a jego kołami. Pionowe ruchy kół powodowane nierównościami drogi są przenoszone na tłoczyska amortyzatorów. To z kolei sprawia, że znajdujący się w amortyzatorach olej jest przetłaczany przez ich wewnętrzne zawory, które dławią jego przepływ, co działa hamująco na niepożądane ruchy zawieszeń.

Jest więc amortyzator hydrauliczny (mający obecnie najczęściej konstrukcję teleskopową) swego rodzaju tłokową pompą olejową, która pokonuje opory przepływu zależne proporcjonalnie od przepustowości wspomnianych zaworów oraz od intensywności pionowych ruchów kół.

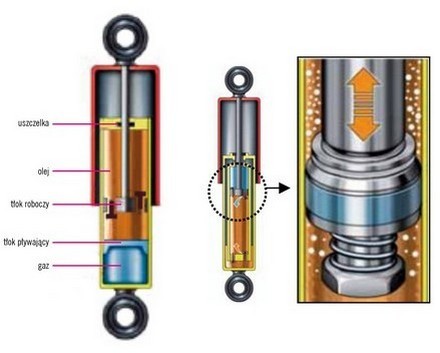

Tej podstawowej funkcji towarzyszą jednak rozmaite, przeważnie niekorzystne zjawiska uboczne. Olej, przepływając pomiędzy przestrzeniami o bardzo różnych ciśnieniach generowanych przez ruchy tłoka w cylindrze, ulega kawitacji i napowietrzaniu (spienieniu). Zawarte w nim wówczas pęcherzyki powietrza są ściśliwe, co opóźnia jego przepływ przez zawory, czyli powoduje zwłokę w tłumieniu. Zjawisku temu przeciwdziała się obecnie przez napełnianie wolnych przestrzeni nie powietrzem, lecz sprężonym azotem ograniczającym pienienie.

Wykonanie amortyzatora dwururowego

Do produkcji tej odmiany amortyzatorów teleskopowych wykorzystuje się płaskie arkusze stalowej blachy. Po jej odpowiednim pocięciu i zwinięciu na specjalnych maszynach w rury o długości 5,5 metra następuje automatyczne spawanie ich wzdłużnych szwów za pomocą miedzianej elektrody krążkowej.

Następnie te długie rury dzielone są na kawałki o długości odpowiedniej dla poszczególnych modeli amortyzatorów. Odcinki mające pełnić w amortyzatorach funkcje rur zewnętrznych (rezerwowych) są potem częściowo zaślepiane plastycznie na jednym z końców. Na rurze rezerwowej wytłacza się też numer seryjny amortyzatora, datę jego produkcji oraz znak marki Monroe.

W następnym etapie z mieszanki sproszkowanego żelaza, grafitu i miedzi formuje się na prasach i spieka termicznie zawory kontrolujące przepływ oleju pomiędzy obiema rurami amortyzatora. Do wnętrza każdego zaworu maszyna wprowadza stalowy krążek oporowy i osadzoną na nim sprężynę. Gotowy zawór montowany jest na jednym końcu rury tłocznej, czyli cylindra.

|

Główne elementy amortyzatora jednorurowego i zjawisko spieniania (kawitacji) po obu stronach tłoka (z prawej) |

Budowa i działanie amortyzatora dwururowego |

Tymczasem rury zewnętrzne zaślepiane są ostatecznie stalowymi pokrywkami, do których spawa się ucha umożliwiające montaż amortyzatora w pojeździe. Drugi koniec rury pozostaje otwarty i tak trafia na taśmę montażową, gdzie następuje połączenie wszystkich części wyrobu, automatyczne napełnienie go półsyntetycznym olejem o lepkości bardzo stabilnej w zmieniających się temperaturach oraz ciekłym azotem i hermetyczne jego zamknięcie pokrywą z uszczelnionym w niej tłoczyskiem.

Do złożonego już amortyzatora mocuje się z zewnątrz dodatkowe metalowe i metalowo-gumowe elementy montażowe (trzpienie, tuleje itp.). Potem jest on poddawany malowaniu elektrostatycznemu i trafia do laboratorium kontroli jakości, gdzie zespół wykwalifikowanych techników, za pomocą najnowocześniejszego sprzętu, zbada jego charakterystykę tłumienia przy różnych obciążeniach i prędkościach pracy.

Po pomyślnym zakończeniu gruntownych testów można produkt skierować do dystrybucji. W Europejskim Centrum Dystrybucji Sint Truiden w Belgii tysiące amortyzatorów Monroe są pakowane i wysyłane do 94 krajów świata. Ten najważniejszy magazyn dystrybucyjny w grupie Tenneco wykorzystuje najnowocześniejsze metody obsługi składanych zamówień: codziennie wysyła 20 000 produktów wyposażenia oryginalnego oraz od 18 000 do 40 000 amortyzatorów produkowanych na rynek wtórny.

0 komentarzy dodaj komentarz