Piszczące klocki

Układ hamulcowy musi nie tylko zatrzymywać pojazd na możliwie najkrótszym odcinku drogi, lecz także zapewniać odpowiedni komfort prowadzenia samochodu, czyli nie wytwarzać nadmiernego hałasu.

Cichą pracę hamulców zapewnia przede wszystkim ich poprawna eksploatacja i obsługa. Przyczyną charakterystycznego pisku okładzin mogą być też jednak błędy konstrukcyjne. Dlatego firma TRW stworzyła odrębny zespół specjalistów do spraw hałasu i drgań. Pracują oni wyłącznie nad likwidacją źródeł hałasów i to już na najwcześniejszym etapie projektowania nowych układów hamulcowych, a w szczególności – stosowanych w nich okładzin ciernych. Dzięki temu wszelkie nieprzyjemne dźwięki zostają wyeliminowane jeszcze przed wykonaniem prototypu samochodu.

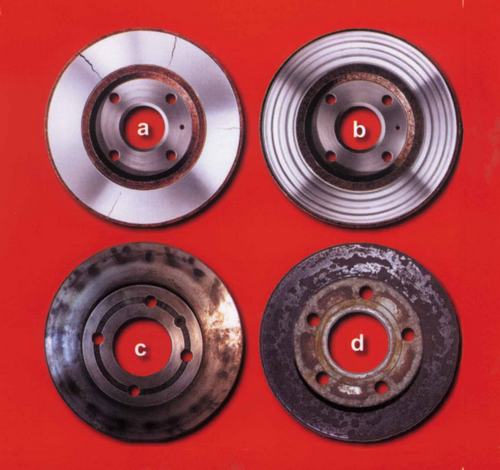

Rys.: Typowe uszkodzenia dyskwalifikujące tarczę hamulcową:

a) pęknięcia, b) głębokie rowki, c) przegrzanie, d) korozja

Opracowywanie nowej okładziny rozpoczyna się od doboru proporcji komponentów mieszanki materiału ciernego. W ośrodku badawczo-rozwojowym wytwarzane są doświadczalne okładziny o zróżnicowanych właściwościach użytkowych. Finalny wzorzec o optymalnych dla danego zastosowania właściwościach fizykochemicznych komponowany jest z wykorzystaniem ponad 200 różnych składników.

Okładziny wykonane z zastosowaniem wybranej receptury podlegają dalszym intensywnym testom, w trakcie których sprawdza się m.in. skuteczność hamowania, akustyczny komfort pracy, odporność na zużycie oraz oddziaływanie na środowisko naturalne.

Po kompleksowych testach laboratoryjnych przychodzi czas na jazdy próbne w normalnych i ekstremalnych warunkach ruchu drogowego. Każdej zimy ekipa TRW złożona z 90 inżynierów pracuje w Arvidsjaur w Szwecji, sprawdzając funkcjonowanie układów odpowiedzialnych za bezpieczeństwo w ostrych warunkach zimowych. Latem cała ekipa przenosi się na specjalne trasy testowe do Hiszpanii i południowych Włoch.

Właśnie na podstawie takich badań podjęta została decyzja, by wszystkie klocki TRW wyposażać w końcowej fazie cyklu produkcyjnego w specjalne nakładki antywibracyjne – tak zwane „shimy”. Dzięki nim okładzina staje się znacznie mniej podatna na drgania powstające przy tarciu klocka o tarczę hamulcową.

Elementy układu hamulcowego, a niekiedy też części zawieszeń pojazdu, mogą okresowo wpadać w drgania rezonansowe. Gdy występują one w zakresie częstotliwości akustycznych, czyli słyszalnych dla ludzkiego ucha, stają się przyczyną nieprzyjemnych doznań kierowców i pasażerów.

Podobne zjawiska mogą występować również w innych samochodowych zespołach i podzespołach. Z tej przyczyny w TRW na specjalnych stanowiskach testowych kontroluje się hałaśliwość pracy: układów wspomagania kierownicy, pomp hamulcowych, systemów ABS i ESP, a także zacisków hamulcowych, by potem, stosownie do uzyskanych wyników, modyfikować ich konstrukcję.

Ważną metodą wykorzystywaną w tych badaniach jest komputerowa analiza drgań. Pozwala ona lokalizować źródła poszczególnych składowych hałasu w trakcie konstruowania podzespołu. Z kolei stanowisko z testowym mikrofonem tworzy kompleksowy system rejestracji i analizy dźwięku. Na podstawie tych bardzo precyzyjnych pomiarów do konstrukcji nowych modeli zacisków hamulcowych wprowadza się niekiedy elementy, których znaczenia nie sposób domyślić się bez dodatkowych objaśnień. Mogą to być np. różnego rodzaju nadlewy lub dodatkowe ciężarki na jarzmie zacisku lub na jego obudowie. Ich wymiary i masy nie są bynajmniej przypadkowe, lecz optymalnie dobrane pod względem akustycznym. Służą nie tylko do uzyskania akustycznej neutralności samego zacisku, lecz także do eliminacji jego sprzężeń rezonansowych z innymi częściami podczas ruchu pojazdu. Hałaśliwość identycznych zacisków, zamontowanych w dwóch różnych samochodach, też nie jest jednakowa, ale tę składową emitowanych dźwięków daje się łatwo i skutecznie eliminować w trakcie końcowych regulacji.

Trzeba jednak zauważyć, że nawet najlepszy hamulec opuszczający fabrykę może na skutek eksploatacyjnych zaniedbań stać się źródłem dokuczliwych pisków. Dlatego przed wprowadzeniem na stanowisko, na którym ma być dokonany przegląd hamulców, samochód powinien odbyć krótką jazdę próbną. Sprawdzamy wówczas, czy podczas zarówno intensywnego, jak i delikatnego hamowania nie pojawiają się: nietypowe dźwięki, „ściąganie” kierownicy lub jej drżenie bądź pulsowanie pedału hamulca. Należy także zwrócić uwagę na skuteczność działania układu wspomagania. Kolejne czynności diagnostyczne przeprowadzamy już po zdjęciu koła i oczyszczeniu hamulców.

Czystość i płynność poruszania się poszczególnych elementów układu hamulcowego, a w szczególności tłoczków zacisków, prowadnic i samych klocków, stanowią gwarancję jego cichej pracy. Wystarczy jednak, że zanieczyszczeniu ulegnie prowadnica, utrudniając swobodne przemieszczanie się klocków, a z hamulca zaczną dobiegać charakterystyczne piski. Objaw ten występuje najczęściej w okresie zimowym lub tuż po jego zakończeniu. Dlatego zaleca się okresową kontrolę wraz z czyszczeniem wszystkich elementów układu hamulcowego, wykonywaną nawet kilkakrotnie w okresie pomiędzy kolejnymi wymianami klocków lub tarcz hamulcowych. Oprócz mycia całego hamulca specjalnym środkiem czyszczącym, który jest kompatybilny z płynami hamulcowymi i zarazem neutralny dla osłon gumowych – określone, wskazane w instrukcjach miejsca muszą być dokładnie oczyszczone mechanicznie, np. specjalną szczotką. Niektórzy producenci części hamulcowych sprzedają szczotki specjalnie, dostosowane do konkretnych części. Użycie zwykłej szczotki stalowej, w dodatku zabrudzonej smarami, może zniszczyć nieodwracalnie prowadnice klocków pokryte antykorozyjnymi powłokami.

Rys.: Do oczyszczenia prowadnic najlepiej jest używać szczotek dostarczanych przez producenta hamulca

W trakcie tych zabiegów należy dokładnie skontrolować wygląd tarcz. Nieznaczne obwodowe rysy, a także drobne nieregularne pęknięcia można uznać za dopuszczalne. Natomiast pęknięcia głębokie, sięgające do krawędzi tarcz wentylowanych, zdecydowanie dyskwalifikują te części. Uważnej kontroli wymagają też wszystkie osłony przeciwpyłowe, ponieważ to one właśnie zapewniają elementom hamulca (np. tłoczkom i sworzniom prowadzącym) właściwe warunki pracy. Osłony nawet w minimalnym stopniu uszkodzone należy bezwzględnie wymienić na nowe.

Rys. Sworznie prowadzące muszą się lekko poruszać w zacisku,

więc wymagają czyszczenia i niekiedy odpowiedniego smarowania

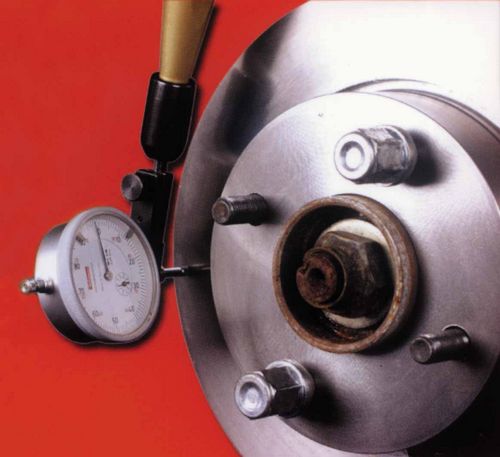

Przy wymianie tarczy należy sprawdzić, czy jej bicie poprzeczne piasty koła nie przekracza wartości 0,03 mm. Następnie sprawdzamy bicie zamontowanej tarczy, które nie powinno być większe niż 0,1 mm. Wartości większe oznaczają zwykle konieczność dokonania naprawy piasty koła.

Rys.: Bicie poprzeczne nie powinno przekraczać wartości 0,1 mm

Żaden współczesny hamulec tarczowy nie wymaga użycia siły przy montażu jego części! Czasami przyczyną występujących trudności jest niewłaściwy kształt płytki klocka hamulcowego. Ta wada fabryczna należy też do częstych powodów pojawiania się pisku elementów ciernych.

W niektórych konstrukcjach hamulców części mocujące i zabezpieczające są jednorazowe, co oznacza, że powinny być po każdym demontażu wymieniane na nowe, gdyż tracą w trakcie eksploatacji swe ważne właściwości, między innymi sprężystość. Prowadzi to w efekcie do późniejszego występowania pisków.

Rys.: Przykłady hamulcowych części jednorazowego użytku

Często pojawia się pytanie: czy używać smarów przy montażu hamulców? Jeśli tak, to jakich, w jakich miejscach i w jakiej ilości? Otóż niewłaściwy środek smarny raczej hamulcom szkodzi niż pomaga. Należy stosować wyłącznie smary odpowiednio dobrane do materiału elementów, z którymi mają współpracować. Powinny być wprowadzane tylko w miejscach przewidzianych w fabrycznej instrukcji.

W żadnym wypadku nie wolno używać do hamulców smarów miedziowych. Sprawę tę wyjaśnimy szczegółowo w następnej publikacji.

0 komentarzy dodaj komentarz