Podręcznik mechaniki pojazdowej

Rozwój klasycznych sprzęgieł samochodowych

Coraz powszechniejsze zastosowania automatyzacji układów napędowych nie zmieniają faktu, że klasyczne sprzęgła sterowane przez kierowcę pedałem wciąż są znacząco obecne na samochodowym rynku.

Faktem jest również stały rozwój tej tradycyjnej konstrukcji, inspirowany oczekiwaniami producentów i użytkowników pojazdów. Dotyczy to przede wszystkim mechanizmów samoregulacji kompensującej zużycie tarczy sprzęgłowej, a także hydraulicznych systemów sterowania.

W najprostszym poglądowym modelu cały tradycyjny układ napędowy samochodu daje się zredukować do dwu mas ciernie ze sobą sprzężonych. Pierwszą z nich jest silnik, a dokładniej jego części ruchome, drugą zaś wszelkie przekładnie i elementy transmisyjne, obracające koła pojazdu. Samo cierne sprzężenie włączane jest lub rozłączane systemem sterującym. Jako dostawca układów napędowych i ich elementów, od kół zamachowych aż po pedał sprzęgła, firma LuK prowadzi stałe badania nad ich rozwojem w kierunku optymalizacji sprawności wyżej wspomnianego połączenia kinematycznego oraz zwiększania komfortu jego obsługi przez kierowcę.

Ze względu na drugi z tych aspektów postęp techniczny musi dotyczyć minimalizacji siły wywieranej na pedał sprzęgła, jak również eliminowania wibracji i hałasów towarzyszących jego wykorzystywaniu podczas ruszania i zmiany biegów we wszystkich możliwych warunkach pracy. Dla odczucia komfortu obsługi istotne znaczenie mają też skok pedału do pozycji rozłączenia/załączenia sprzęgła.

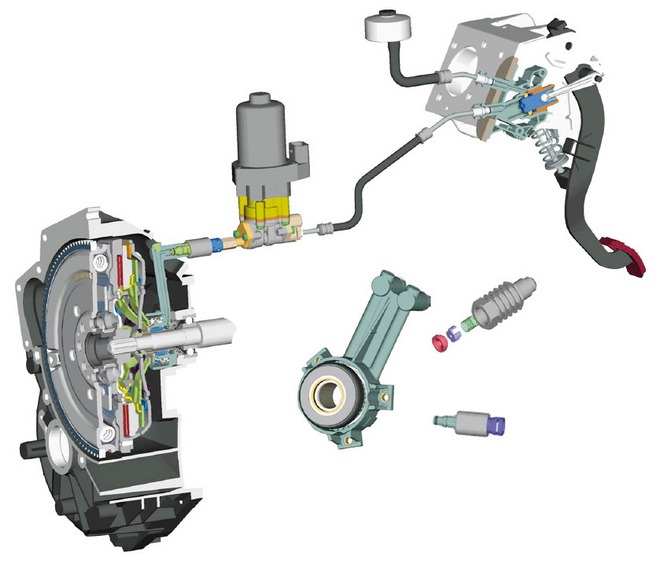

Schemat hydraulicznego sterowania sprzęgłem

Do badań poprzedzających tworzenie nowych konstrukcji sprzęgieł używa się dziś takich narzędzi, jak komputerowe symulacje układami ich sterowania. Jednym z rezultatów tych prac jest wprowadzenie tzw. "filtra wibracji", działającego na zasadzie zaworu różnicowego, który zapewnia tłumienie w zakresie szczególnie niskich częstotliwości drgań bez dodatkowych strat w układzie przenoszenia sił sterujących. Dźwięki w rodzaju pisków z okolic hydraulicznego siłownika zostały wyeliminowane dzięki zastosowaniu w nim plastikowego tłoka, który w porównaniu z jego metalowymi odpowiednikami zapewnia też zwiększoną odporność na korozję i ułatwiony montaż. Nie wymaga przy tym dodatkowego smarowania, co zapobiega mieszaniu się smaru z płynem hydraulicznym.

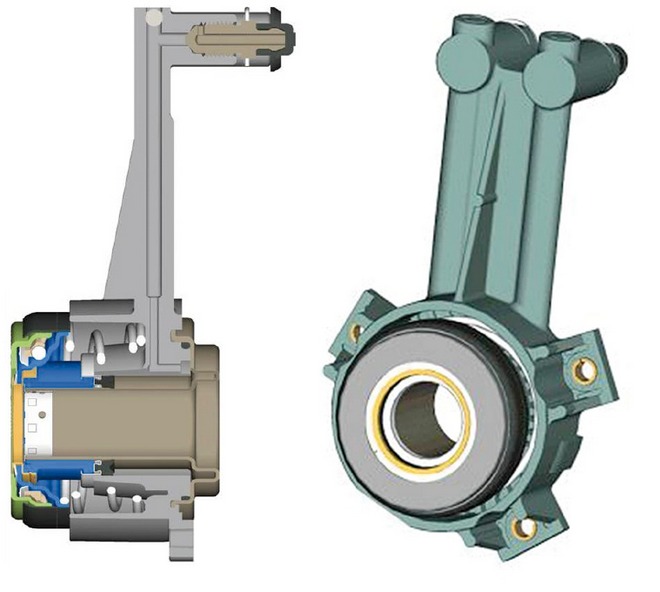

Przekrój i widok centralnego wysprzęglika hydraulicznego

W przypadkach nagłego ześlizgnięcia się nogi z pedału dochodziło zwykle do gwałtownego załączenia sprzęgła i w konsekwencji do poważnych przeciążeń w całym układzie napędowym. Obecnie zapobiega się temu dzięki zastosowaniu ogranicznika momentu obrotowego. Jest to element zmieniający przepustowość przepływu płynu hydraulicznego pomiędzy poruszaną pedałem pompą a siłownikiem. Średnica otworu ogranicznika jest zależna od wielu zmiennych, a ustala się ją na podstawie symulacji komputerowych.

To tylko jeden z przykładów świadczących o tym, jak złożonym zagadnieniem jest optymalna regulacja pracy układu napędowego. Z myślą o dalszym jej doskonaleniu prowadzone są obecnie prace nad połączeniem sprzęgła i jego sterowania w jeden kompaktowy moduł. Pionierem w tej dziedzinie jest od wielu lat firma LuK, dostarczająca nowe rozwiązania wszystkim największym producentom pojazdów na świecie.

Tagi

Układ napędowy Sprzęgła LuK Schaeffler Historia Technologia przeniesienie napędu sterowanie sprzęgłem układy sterowania

0 komentarzy dodaj komentarz