Składniki jakości hamulców

Pojawia się na rynku coraz więcej tarcz hamulcowych niezgodnych z oryginalnymi projektami, wykonanych niedokładnie i z nieodpowiednich materiałów, co ogranicza ich skuteczność i trwałość.

Materiał

Tarcze i bębny hamulcowe wykonywane są metodą odlewania z żeliwa szarego, którego skład i właściwości dostosowuje się do wymagań producenta pojazdu. Poszczególne składniki dodawane do materiału podstawowego mają istotne znaczenie dla stabilności kształtów odlewu, jego cech wytrzymałościowych, trwałości i właściwości ciernych, a także dla przebiegu różnych rodzajów obróbki. Materiałem podstawowym jest w tym wypadku metaliczne żelazo z rozpuszczonym w nim węglem, tworzące też mieszaninę z węglowymi płytkami grafitu. Dodatki wprowadzane w odpowiednich proporcjach to np. miedź, molibden i tytan. Właściwe receptury żeliwnego stopu są ściśle przestrzegane przy produkcji tarcz OE, a także w przypadku dobrych jakościowo części przeznaczanych na rynek wtórny, jak np. produktów firmy Zimmermann. Dzięki temu materiał tarcz i ich fabrycznie montowanych odpowiedników jest identyczny.

Cechy produktu

Właściwości wykonanych z niego gotowych wyrobów kontrolowane są od ponad 10 lat w specjalnych testach bezwładnościowo-dynamometrycznych (na hamowni) i testach eksploatacyjnych przeprowadzanych przez firmę Otto Zimmermann GmbH wspólnie z TÜV Nord Mobilittät GmbH & Co. W oparciu o wyniki takich badań porównawczych można odpowiedzialnie twierdzić, iż tarcze Zimmermann są "częściami zamiennymi o takiej samej jakości", jak produkty oryginalne.

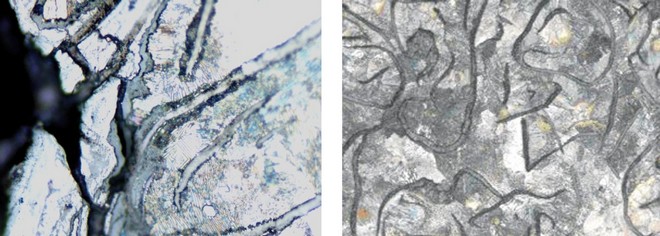

Tarcza Zimmermann po 200 próbach przeciążeniowych (z lewej) i tarcza hamulcowa no name po 81 próbach przeciążeniowych (z prawej)

Równocześnie TÜV Nord testuje tarcze hamulcowe o tym samym przeznaczeniu, lecz pochodzące z innych źródeł. Wyniki tych testów dowodzą, że produkty z krajów trzeciego świata nie spełniają wymogów producenta pojazdu, częściej doznają uszkodzeń (np. deformacji pod wpływem czynników termicznych i mechanicznych) oraz szybciej się zużywają niż tarcze oryginalne lub ich odpowiedniki marki Zimmermann, produkowane w Niemczech, zgodnie z normą DIN EN ISO 9001:2008 oraz DIN ISO TS 16949.

Zapewnienie jakości

Firma Zimmermann zarządzana jest zgodnie z obowiązującym w niej Systemem Zarządzania Jakością, przy zachowaniu norm DIN EN ISO 9001:2000 oraz z zastosowaniem wszelkich regulacji i zasad wynikających z jej aktu założycielskiego. Swe cele realizuje poprzez wybór najlepszych dostępnych na rynku surowców, stosowanie najdoskonalszych systemów testujących i pomiarowych, przestrzeganie jasno sformułowanego regulaminu pracy i zatrudnianie najlepszego personelu.

Z lewej: mikrostruktura żeliwa szarego, niespełniająca wymagań jakościowych (ogniska korozji przy płytkach grafitu), z prawej: homogeniczna mikrostruktura żeliwa w tarczach oryginalnych i produkowanych przez firmę Zimmermann

Jej oferta części układu hamulcowego posiada atest ABE wydany przez niemiecki KBA (Kraftfahrtbundesamt) i spełnia wymagania wymienione w paragrafach 20 i 22 Niemieckiego Prawa Drogowego (StVZO).

Według kryteriów określonych w rozporządzeniu KFZ-GVO 1400/2002 dotyczącym wyłączenia grupowego w zakresie pojazdów mechanicznych, oryginalne produkty firmy Zimmermann są porównywalne pod względem jakości z częściami oryginalnymi montowanymi fabrycznie. Ich wymiary oraz zastosowane materiały są zgodne ze specyfikacjami producentów pojazdów.

Procedury kontrolne

W firmie Zimmermann przeprowadzane są zarówno wstępne kontrole losowe, jak i kontrole odbiorcze. Stosuje się wstępne zatwierdzenia próbek, kontrole w trakcie procesu produkcji, a nawet, w razie potrzeby – kontrole końcowe. W celu optymalizacji kosztów, wdrożono program samodzielnej kontroli operatora (OSI), który z razie potrzeby oraz szczególnych wymagań uzupełniany jest dodatkowymi procedurami kontrolnymi.

Powtarzalną jakość produktów zapewniają nowoczesne linie technologiczne

Uszkodzenia i defekty odlewów są wykrywane podczas oględzin na wszystkich etapach produkcji, co pozwala na eliminację wadliwych elementów. Za uszkodzenia uważa się rysy, skazy lub pęknięcia materiału, które mogą powstać na przykład w trakcie procesu produkcyjnego lub transportu wewnętrznego. Defekty powierzchniowe materiałów odlewniczych to m.in.: porowatość, jamy usadowe, ubytki i usterki procesów odlewania w formach, pęknięcia na skutek nieodpowiedniego chłodzenia.

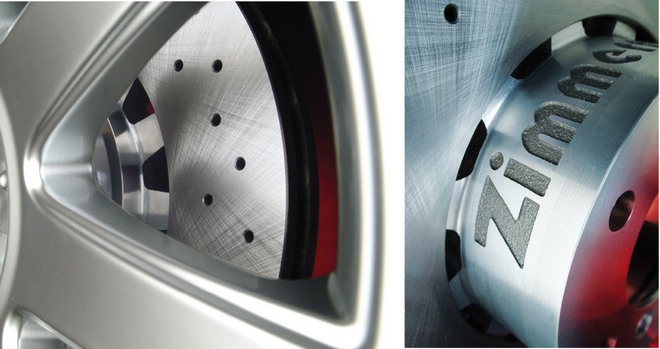

Dobra tarcza hamulcowa może wpływać korzystnie także na estetykę samochodu

0 komentarzy dodaj komentarz