Rozwój produkcji petrochemicznej

Od końca XIX wieku rosło znaczenie ropy naftowej jako surowca do wytwarzania nafty, a później też innych paliw i olejów smarnych. Wydobywano ją na lądach lub z morskich szelfów kontynentalnych.

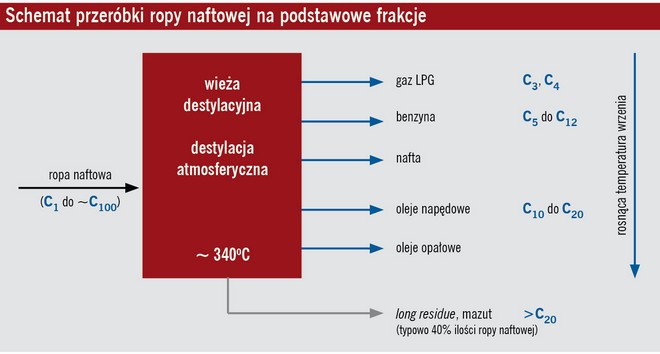

Dostarczana do rafinerii ropa naftowa jest mieszaniną różnych węglowodorów, których cząsteczki mogą zawierać do 100 atomów węgla w łańcuchu. Po ogrzaniu do temperatury ~340°C, trafia ona do wież destylacji atmosferycznej, gdzie oddzielane są poszczególne jej frakcje. Ilość otrzymywanych w ten sposób paliw motoryzacyjnych i lotniczych różni się znacznie w zależności od pochodzenia surowca, ponieważ pozostałością tej destylacji są czarno zabarwione węglowodory o długości łańcucha przekraczającej 20 atomów węgla, nazywane mazutem lub z angielskiego long residue. Ich zawartość w "lekkich" ropach z Zatoki Perskiej wynosi ok. 28%, a w "ciężkich" z Wenezueli – nawet do 85%. Można przyjąć, że średnio stanowią one około 40% surowej ropy naftowej.

Paliwa ropopochodne

Ta odpadowa pozostałość od dawna jest wykorzystywana jako tani, ciężki olej opałowy (mazut) w wolnoobrotowych silnikach okrętowych lub piecach przemysłowych, lecz bardziej opłacalne jest jej dalsze przetwarzanie na paliwa silnikowe i oleje smarne. Dlatego w rafineriach zajmujących się głównie produkcją paliw wprowadzono proces krakingu, czyli cięcia długich (>C20) łańcuchów węglowodorów na mniejsze o długościach C5 do C12, charakterystycznych dla benzyn, lub C10 do C20, występujących w olejach napędowych. Zwiększyło to znacznie produkcję wysokojakościowych paliw otrzymywanych w procesach przeróbki ropy naftowej.

Tak uzyskane paliwa muszą być poddawane różnym dodatkowym procesom (reformingu, platformingu, izomeryzacji i obróbki wodorem), w trakcie których powstają w benzynach najbardziej wartościowe, rozgałęzione łańcuchy. Są one odporne na spalanie detonacyjne i nie ulegają procesom polimeryzacji podczas składowania. Z kolei w olejach napędowych pozwalają tworzyć proste łańcuchy charakteryzujące się wysoką liczbą cetanową.

Później wymagania ochrony środowiska wymusiły stopniowe obniżanie zawartości siarki w benzynie i oleju napędowym, co zmniejszyło emisję do atmosfery bardzo szkodliwych kwaśnych tlenków siarki. Zmiany technologii produkcji doprowadziły do powszechnego obecnie stosowania paliw o zawartości tylko 10 ppm siarki (10 części na milion, czyli 10 mg na kg paliwa).

Niestety, postęp niesie czasem ze sobą nieprzyjemne niespodzianki. Obniżenie zawartości siarki spowodowało usunięcie z oleju napędowego naturalnych antyutleniaczy i związków zapewniających smarowanie delikatnych części urządzeń wtryskowych. Paliwa takie nazywane są "suchymi" i trzeba do nich stosować dodatki poprawiające smarność oraz odporność na utlenianie.

Obecnie dla dalszej poprawy jakości paliw dodaje się do nich (sprawdzone praktycznie na torach Formuły 1) drogie pakiety substancji zwiększających efektywność procesu spalania, czyli ilość energii uzyskanej z dawki paliwa, a także obniżających tarcie i zawartość zanieczyszczeń osadzających się w układach zasilania. W przypadku silników wysokoprężnych korzystne okazało się dodawanie syntetycznego oleju napędowego o zerowej zawartości siarki i bardzo wysokiej liczbie cetanowej.

Mineralne środki smarne

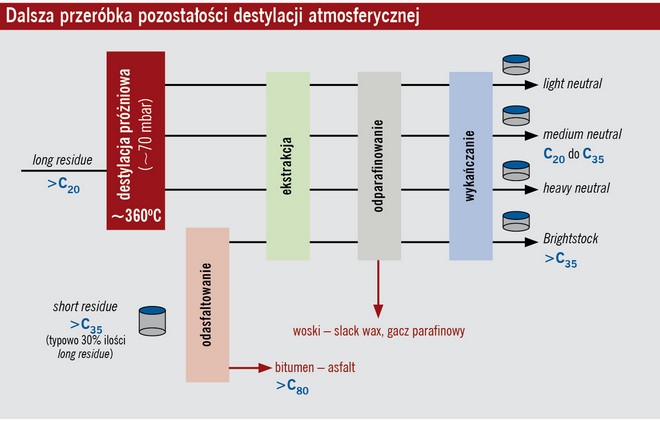

Innym sposobem wykorzystania pozostałości po destylacji atmosferycznej jest otrzymywanie z nich mineralnych olejów bazowych (klasyfikowanych obecnie jako oleje bazowe API Group I o wskaźniku lepkości < 100). Stosuje się do tego procesy destylacji próżniowej i następujących po niej rafinacji.

Z tak otrzymanych olejów bazowych, po ich zmieszaniu z dodatkami uszlachetniającymi, czyli blendowaniu, uzyskuje się nadal wartościowe, a przy tym tanie mineralne oleje smarne, szeroko stosowane na całym świecie do maszyn przemysłowych i rolniczych, silników ciężarówek, a w wielu krajach nawet do samochodów osobowych.

Ciągły rozwój silników, polegający na zwiększaniu ich mocy i zmniejszaniu pojemności skokowej, powoduje wzrost temperatur i obciążeń oddziałujących na olej silnikowy. W związku z tym parametry eksploatacyjne olejów mineralnych okazały się niewystarczające, zwłaszcza przy tendencji do wydłużania przebiegów.

Najpierw firma Chevron opracowała metodę otrzymywania ulepszonych olejów mineralnych poprzez ich obróbkę wodorem. Tak uzyskane produkty bazowe są bardziej wielosezonowe (o wyższym wskaźniku lepkości = 120), bardziej też odporne na wysokie temperatury i utlenianie, zawierają przy tym mniej siarki i nadają się do pracy w wydłużonych przebiegach LongLife. Zostały one sklasyfikowane jako API grupa II (API Group II).

W Stanach Zjednoczonych i południowo-wschodniej Azji wszystkie nowsze rafinerie produkują oleje tego typu, lecz w pozostałych częściach świata brak jest mocy produkcyjnych, a popyt na konwencjonalne oleje mineralne ciągle maleje.

Syntetyczne środki smarne

Przy dalszym wzroście obciążeń i temperatur występujących w silnikach odpowiednich olejów smarnych nie można już było znaleźć w przyrodzie. Dlatego na początku lat siedemdziesiątych zeszłego wieku pojawił się na rynku pierwszy syntetyczny olej bazowy, produkowany w procesie polimeryzacji etylenu otrzymywanego z ropy naftowej. Nazwano go polialfaolefiną (PAO) i zakwalifikowano do API grupa IV (API Group IV). Odznacza się on wysoką wielosezonowością (wskaźnik lepkości ~130), a zalety swe potwierdził najpierw w hydraulice latających wysoko samolotów przy temperaturach zewnętrznych spadających do –60°C.

W zastosowaniu PAO do olejów silnikowych problem stanowiło słabe rozpuszczanie się w nim dodatków uszlachetniających. Początkowo więc rozpuszczano te dodatkowe składniki w tradycyjnym oleju mineralnym mieszanym potem z bazowym olejem syntetycznym. Tak powstały szeroko dziś stosowane produkty, zwane olejami półsyntetycznymi lub "półsyntetykami".

Dalsze prace badawcze umożliwiły syntezę poliestrowych olejów bazowych o bardzo dobrej zdolności rozpuszczania dodatków, a w konsekwencji – produkcję olejów silnikowych full synthetic (w pełni syntetycznych), odznaczających się doskonałymi parametrami niskotemperaturowymi, znaczną trwałością, a także odpornością na utlenianie i wysokie temperatury.

Dodawany do formulacji poliestrowy olej bazowy doskonale rozpuszcza nie tylko dodatki uszlachetniające i tworzące się w trakcie eksploatacji wielkocząsteczkowe zanieczyszczenia, lecz także niektóre farby lub materiały uszczelniające. Dlatego jego skład musi być ściśle kontrolowany, by nie powodował niszczenia uszczelnień.

Wadą baz poliestrowych jest ich bardzo wysoka cena. Obecnie z tego powodu zostały one w formulacjach olejów zastąpione przez o wiele tańsze alkilonaftaleny, które mają też lepsze własności rozpuszczania dodatków. W laboratoriach kilku koncernów petrochemicznych opracowano metody otrzymywania syntetycznych olejów z wielkocząsteczkowych związków parafinowych short residua, obecnych w pozostałościach po destylacji próżniowej, lub wosków parafinowych otrzymywanych ubocznie podczas odparafinowania olejów mineralnych (gacz parafinowy, slackwax). Wielkocząsteczkowe parafiny o długości łańcucha >C35 są cięte metodą termicznego hydrokrakingu, a następujący po tym proces katalitycznej hydroizomeryzacji powoduje uzyskanie znacznie tańszego bazowego oleju syntetycznego o parametrach zbliżonych lub przewyższających własności polialfaolefin. Produkty te, określane jako HC synthesis, są klasyfikowane w API grupie III (API Group III) o zwiększonej wielosezonowości (wskaźnik lepkości powyżej 145), doskonałej odporności na utlenianie i działanie wysokich temperatur. Ich znaczna trwałość sprawia, iż są wykorzystywane w produkcji syntetycznych olejów LongLife, szczególnie do bardziej obciążonych silników wysokoprężnych. W latach dziewięćdziesiątych XX w. taki olej bazowy pozwolił uzyskiwać przebiegi rzędu 100 000 km w nowych ciężarówkach Mercedes Actross. Jest on produkowany w coraz większych ilościach, gdyż wypiera z rynku drogie polialfaolefiny.

Paliwa alternatywne

Groźba wyczerpania się źródeł ropy naftowej, której zasoby oceniane są jeszcze na około 40 lat, spowodowała poszukiwanie innych źródeł energii. Wśród nich najbardziej przyjazny dla środowiska jest wodór, dający w wyniku spalania wyłącznie parę wodną. Jego produkcja wciąż jednak kosztuje zbyt drogo, magazynowanie pozostaje niebezpieczne, brak też infrastruktury dystrybucyjnej. Ze względu na koszty infrastruktury mało wykorzystywany jest także tani sprężony gaz ziemny CNG, zawierający w cząsteczce 75% węgla i 25% wodoru. Również upłynnianie węgla kamiennego metodą CTL (coal to liquid) lub przeróbka piasków roponośnych mogą stać się opłacalne jedynie w przypadku bardzo wysokich cen ropy naftowej.

Z tych też powodów rośnie zainteresowanie odnawialnymi źródłami energii w postaci biopaliw, czyli bioetanolu jako substytutu benzyny. Jest on mniej od niej wydajny energetycznie, gdyż zawiera w cząsteczce 52% węgla i 13% wodoru.

W Brazylii wszystkie silniki benzynowe są przystosowane do spalania etanolu otrzymywanego metodą fermentacji odpadów trzciny cukrowej. W Europie bioetanol produkuje się z ziemniaków lub nadmiaru zbóż, co też nie budzi problemów moralnych.

Biopaliwa to technologie bez realnych perspektyw, gdyż wymagają zastępowania naturalnej przyrody wielkimi, monokulturowymi plantacjami i konkurują z produkcją deficytowej żywności

Inaczej jest w przypadku tzw. biodiesla, zawierającego 100% estru metylowego kwasów tłuszczowych. Otrzymuje się go bowiem z roślinnych olejów naturalnych (z rzepaku, palm lub soi), co powoduje protesty międzynarodowych organizacji przeciw spalaniu żywności podczas wielkiego głodu panującego w krajach Trzeciego Świata. Dlatego w niektórych krajach Europy odstąpiono już od promowania paliw tego rodzaju.

Poza tym zasilanie silników olejami naturalnymi rodzi poważne problemy techniczne, ponieważ powoduje nadmierne zanieczyszczanie części wewnętrznych (w tym pomp i wtryskiwaczy), a także blokowanie filtrów oleju i paliwa. Na kalkulacjach ekonomiczno-ekologicznych ciąży zaś fakt, iż dla tych samych osiągów silnika trzeba spalić nieraz do 20% więcej biodiesla niż zwykłego oleju napędowego, co zwiększa zanieczyszczenie środowiska.

Koncepcje perspektywiczne

W krajach posiadających bardzo rozwinięty przemysł papierniczy przyszłościową szansą może być przeróbka na olej napędowy odpadowych szlamów zawierających eter dimetylowy DME (w cząsteczce 52% węgla i 13% wodoru). Zainteresowany jest tym szwedzki producent ciężarówek Volvo.

Rząd Kataru we współpracy z wiodącymi firmami petrochemicznymi inicjuje prace nad syntezą węglowodorów z gazu ziemnego GTL (gas to liquid) z ogromnych jego zasobów pod dnem Zatoki Perskiej. Powstało już wielkie centrum przemysłowe, zajmujące się przetwarzaniem gazu metodą Fischera-Tropscha na wielkocząsteczkowe węglowodory parafinowe o prostych łańcuchach, łatwe do składowania przed dalszą przeróbką na różne potrzebne akurat produkty. W kolejnych reaktorach są one cięte metodą hydro-krakingu na ciekłe związki parafinowe o pożądanej wielkości. Tak można produkować syntetyczny olej napędowy o zerowej zawartości siarki, niskiej gęstości i bardzo wysokiej liczbie cetanowej, a także doskonałe paliwa lotnicze oraz syntetyczne oleje bazowe o największej wielosezonowości (wskaźnik lepkości >150), odporności na utlenianie i wysokie temperatury. Oleje te klasyfikowane są jako API grupa III (API Group III) i nadają się do stosowania w bardzo trwałych produktach LongLife.

Dzięki nowoczesnym rafineriom i doskonaleniu silników spalinowych naftowe złoża eksploatowane są coraz oszczędniej, lecz kres ich zasobów wydaje się bliski

Wydaje się więc, że mimo wyczerpywania się zasobów ropy naftowej, ludzkość zyskuje nawet bardziej korzystne perspektywy energetyczne i ekologiczne.

0 komentarzy dodaj komentarz