Niemetalowe materiały konstrukcyjne

W konstrukcjach nadwozi dominują coraz doskonalsze produkty stalowe i uzupełniające je stopy lekkich metali nieżelaznych. Nie są to jednak tworzywa o najkorzystniejszych obecnie cechach fizycznych.

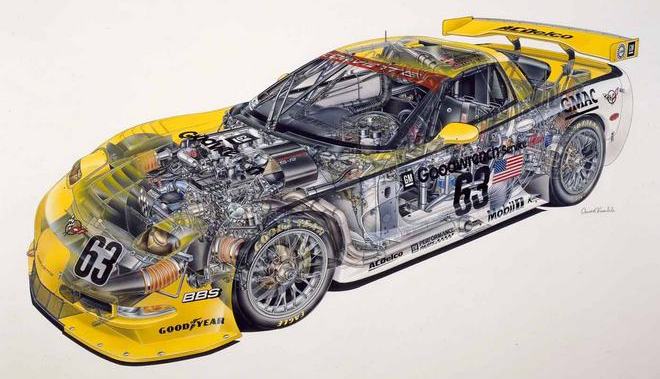

Zdecydowanie najwyższym stosunkiem wytrzymałości do masy odznaczają się tzw. materiały kompozytowe, co sprawia, że powszechnie zastępują one z powodzeniem droższe zazwyczaj od nich metalowe stopy (np. z zawartością tytanu). Dotyczy to zwłaszcza najbardziej odpowiedzialnych elementów konstrukcyjnych w technice lotniczej i kosmicznej. W motoryzacji kompozyty znajdowały dotychczas zastosowanie niemal wyłącznie w pojazdach wyczynowych, w tym głównie w bolidach Formuły 1. Ich upowszechnieniu w samochodach codziennego użytku wciąż stoi na przeszkodzie trudna do pogodzenia z wymogami masowej produkcji pracochłonność i czasochłonność obróbki. Jednak i w tej dziedzinie zachodzą już radykalne zmiany, dzięki czemu kompozytowe fragmenty konstrukcji zaczynają pojawiać się w seryjnie produkowanych modelach, choć jeszcze nie w tych najbardziej popularnych. Tego rodzaju innowacje nie powinny więc stanowić zaskoczenia dla fachowców zajmujących się naprawami samochodowych nadwozi.

Kompozyty (zaznaczone kolorem żółtym) już od kilku dziesięcioleci wykorzystywane są w samochodach sportowych do wykonywania elementów osłonowych i pomocniczych

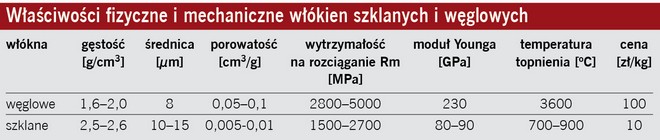

Kompozytem nazywamy materiał o niejednorodnej strukturze, zawierającej kilka komponentów o zróżnicowanych właściwościach i funkcjach. Tego rodzaju tworzywa wykorzystywane do budowy samochodów składają się przeważnie z lepiszcza i konstrukcyjnego nośnika. Pierwszym z tych składników są żywice syntetyczne (poliestrowe, epoksydowe, poliuretanowe lub silikonowe). Nadają one całemu kompozytowi odpowiednią spójność, elastyczność, twardość i wytrzymałość na ściskanie. Od połączonych tymi żywicami włókien (najczęściej szklanych lub węglowych) zależy z kolei wytrzymałość kompozytowego materiału na rozciąganie, a tym samym też na zginanie.

Kompozyty z zawartością włókien szklanych

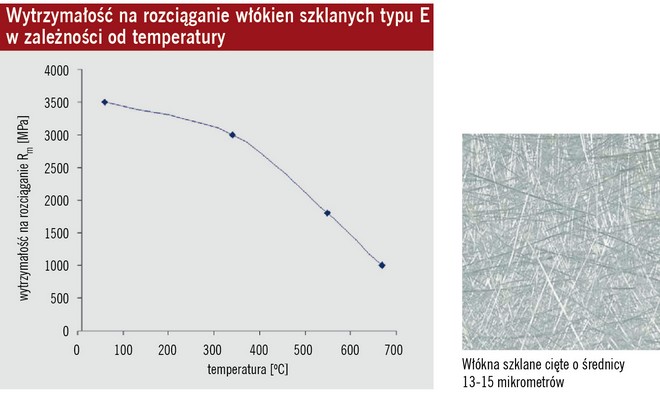

Ten rodzaj materiałów konstrukcyjnych spajanych za pomocą żywic polimerowych pod względem cech wytrzymałościowych ustępuje nieco podobnym tworzywom opartym na włóknach węglowych. Ma jednak w porównaniu z nimi też pewne specyficzne zalety, które w pewnych konkretnych zastosowaniach uznawane są przez konstruktorów pojazdów za decydujące. Korzystnymi cechami włókien szklanych mogą być niekiedy: ich bardzo mała rozszerzalność cieplna (wydłużenie) i wysokie wartości modułu sprężystości, a także dobre właściwości dielektryczne. Ze względów technologicznych istotna jest bardzo dobra zwilżalność włókien szklanych przez polimery, co umożliwia łatwe i mocne łączenie szklanych mat z polimerowymi lepiszczami.

Wytrzymałość kompozytów wzmacnianych włóknami szklanymi na rozciąganie jest tym większa, im więcej włókien mieści się w objętości całego materiału, im są one dłuższe i cieńsze. Wbrew pozorom, grube włókna nie są mocniejsze od cienkich o równoważnym sumarycznym przekroju, gdyż wraz z grubością rośnie prawdopodobieństwo pojawiania się w szkle wad materiałowych w rodzaju mikrokarbów i mikropęknięć.

Do głównych wad wzmocnień z włókna szklanego należą:

- silna zależność ich wytrzymałości na rozciąganie od temperatury (przeważnie miękną całkowicie już przy 740°C);

- łatwość wchłaniania wilgoci pogarszającej cechy wytrzymałościowe, co oznacza konieczność pokrywania spojonych lepiszczem kompozytów dodatkowymi zewnętrznymi powłokami uszczelniającymi.

W pojazdach samochodowych kompozyty z żywic poliestrowych lub epoksydowych wzmacniane włóknem szklanym wykorzystywane są do produkcji elementów poszycia nadwozi, zbiorników paliwa, oleju i innych płynów eksploatacyjnych, rzadziej zaś drążków skrętnych lub sprężystych części zderzaków.

Kompozyty z zawartością włókien węglowych

Włókno węglowe o grubości od 5 do 8 mikronów powstaje w wyniku kontrolowanej pirolizy rozmaitych polimerów organicznych w temperaturze 1400–1500°C, bez dostępu jakichkolwiek czynników utleniających. Składa się prawie wyłącznie z grafitu, co sprawia, że jest odporne na czynniki termiczne i chemicznie. Jako komponent konstrukcyjny w laminatach spajanych żywicami epoksydowymi o wysokiej jakości wykorzystywane są dwa podstawowe rodzaje włókna węglowego:

- o zawartości 80-98% węgla i słabo rozwiniętej grafitowej strukturze krystalicznej; wartość modułu Younga wynosi dla nich ok. 90 GPa, a wytrzymałości na rozciąganie ok. 900 MPa;

- o zawartości ok. 99% węgla i dobrze wykształconej grafitowej strukturze krystalicznej; cechuje je moduł Younga ok. 420 GPa i wytrzymałość na rozciąganie ok. 2500 MPa.

Jak łatwo zauważyć, właściwości wytrzymałościowe włókien węglowych, a tym samym zbrojonych nimi kompozytów, mogą znacznie przewyższać analogiczne parametry najwytrzymalszych współczesnych stali, od których są równocześnie o 50% lżejsze, a w porównaniu ze stopami aluminiowymi dają 30% oszczędności masy gotowego produktu. Włókna węglowe charakteryzują się poza tym wysoką odpornością termiczną. W odróżnieniu od włókien szklanych nie zmieniają cech mechanicznych w zakresie temperatur sięgających 2000°C, mają natomiast dobrą przewodność cieplną i elektryczną (pierwsza żarówka Edisona miała żarnik węglowy!) oraz stosunkowo dobrą udarność. Dzięki temu kompozyty epoksydowo-węglowe wykorzystywane są do produkcji m.in. łopat wirników elektrowni wiatrowych, śmigieł, skrzydeł i kadłubów lotniczych, wyczynowych jachtów i szkieletów nośnych bolidów Formuły 1.

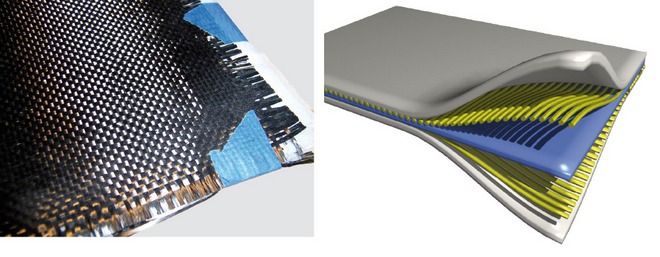

Produkcja kompozytowych elementów pojazdów

Do wytwarzania w tej technologii elementów zwykłych nadwozi i podwozi samochodowych (np. BMW i3 – elektryczny model studyjny w 70% wykonany z węglowych kompozytów) stosuje się pasma zawierające po 50 000 pojedynczych włókien węglowych, wytrzymujących łącznie obciążenie rzędu 1 tony. Z tego półproduktu tworzone są maty, a z nich, po przycięciu, nasączeniu żywicą i sprasowaniu w odpowiednich formach (pod ciśnieniem ok. 5 barów i przy temperaturze 150°C), powstają skorupowe panele o potrzebnych rozmiarach i kształtach, utwardzane potem ostatecznie w temperaturze 100° C. Prasowanie ciśnieniowo-termiczne nie zmienia fizycznych właściwości węglowej maty ani wypełniającego ją lepiszcza, lecz tylko powoduje ich dokładne wzajemne przywieranie dzięki wyparciu spomiędzy nich ewentualnych pęcherzyków powietrza. Podobne efekty zapewnia metoda alternatywna, oparta na wykorzystaniu form podciśnieniowych.

Z lewej: tkanina z włókna węglowego jako zbrojenie laminatu, z prawej: kilkuwarstwowy materiał kompozytowy z krzyżowym wzmocnieniem

W całym tym energochłonnym (zwłaszcza na etapie pirolizy włókien) procesie dominują prace wykonywane ręcznie, co czyni go bardzo kosztownym i mało wydajnym w porównaniu z alternatywną produkcją najnowocześniejszych konstrukcji stalowych. Istnieją jednak realne perspektywy jego znacznego zautomatyzowania i szybkiego upowszechnienia w bardziej popularnych segmentach samochodowego rynku.

Studyjny model BMW i3 z aluminiową płytą podłogową i nadwoziem z kompozytu wzmacnianego włóknem węglowym

W nadwoziu wspomnianego elektrycznego modelu BMW i3, a także w hybrydowym BMW i8 kompozytowy kadłub współpracuje z płytą podłogową wykonaną z lekkich stopów aluminiowych na podobnej zasadzie, jak miało to miejsce w pierwszych VW "garbusach".

Naprawy nadwozi kompozytowych

|

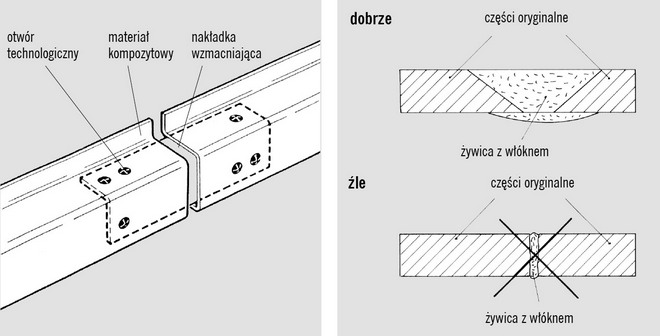

Kompozyty wzmacniane włóknem szklanym i wykorzystywane w osłonowych lub pomocniczych elementach nadwozi naprawiane są od dawna metodą klejenia z użyciem odpowiednich chemoutwardzalnych żywić syntetycznych. Dodatkowe użycie do tego celu mat szklanych nasączanych tymi żywicami pozwala tworzyć nakładkowe wzmocnienia połączeń naprawczych klejonych na styk, a także odtwarzać ubytki w uszkodzonych płytach i profilach. W przypadku wzmacnianych włóknami węglowymi części o większym znaczeniu konstrukcyjnym, lecz mocowanych do szkieletu nośnego połączeniami rozbieralnymi, właściwym sposobem naprawy jest wyłącznie ich wymiana, podobnie jak przy nieznacznych uszkodzeniach pojazdów Formuły 1. Nierozwiązanym problemem pozostają uszkodzenia głównych elementów nośnych, spowodowane kolizjami drogowymi. Technologie naprawcze tego rodzaju konstrukcji nie zostały jeszcze udostępnione przez ich producentów. Uznać więc trzeba, iż ich warsztatowe naprawy są w ogóle niemożliwe. |

|

Projektanci chętnie zwracają uwagę na niewielką nawet obecność laminatów węglowych w nadwoziach przez zachowanie charakterystycznej faktury impregnowanej maty na powierzchni tak wykonanych elementów |

Pojawia się tu jednak dodatkowy problem weryfikacji szkieletów uczestniczących w poważnych zderzeniach. Jej wynik musi być zdecydowanie negatywny, gdy efektem są wyraźne pęknięcia lub ubytki. Przy ich braku do wiarygodnej diagnozy nie wystarczają pomiary rozmieszczenia charakterystycznych punktów kontrolnych, gdyż kompozyty z włóknami węglowymi nie ulegają z reguły odkształceniom plastycznym. Wykonane z nich elementy zachowują pierwotne wymiary i kształty nawet wówczas, gdy adhezyjne połączenia włókien z lepiszczem ulegną rozwarstwieniu. W efekcie element pozornie nieuszkodzony może mieć w rzeczywistości znacznie obniżoną wytrzymałość.

Naprawa metodą klejenia z użyciem włókna wzmacniającego w materiale naprawczym

Do wstępnego wykrywania tego rodzaju uszkodzeń wykorzystuje się zwykle prostą metodę akustyczną. Przy lekkim uderzeniu twardym przedmiotem materiał o jednolitej (czyli prawidłowej) strukturze wewnętrznej wydaje dźwięk czysty, a przy wspomnianych rozwarstwieniach odgłosy uderzeń brzmią głucho. Jeśli usytuowanie danej części kompozytowej w konstrukcji pojazdu uniemożliwia dokonanie jednoznacznej oceny wydawanych przez nią dźwięków, pozostaje oczyszczenie jej powierzchni z powłok ochronnych lub dekoracyjnych w celu wykrycia obecności i rozmiarów ewentualnych mikropęknięć. Można wykorzystywać do tego specjalne aerozolowe lakiery penetrujące, używane w analogicznych badaniach materiałów metalowych.

0 komentarzy dodaj komentarz