Przyciąganie i odpychanie klientów

Wielu właścicieli warsztatów zadaje sobie pytanie: czy lepiej jest pozyskiwać nowych klientów, czy zachowywać dotychczasowych, jakby od wyboru spośród tych odpowiedzi zależało „być albo nie być” usługowej firmy.

Tymczasem w rzeczywistości nie ma takiej alternatywy. Klient zadowolony z pierwszej, wyświadczonej mu usługi w większości wypadków pojawia się w warsztacie ponownie z jakąś kolejną usterką, a jeśli za którymś razem przyjedzie z reklamacją, to prawdopodobnie będzie już klientem „straconym”. Nie ma więc osobnych grup klientów potencjalnych i pozyskanych na stałe, są natomiast czynniki jednych i drugich przyciągające lub odpychające. Ich działanie można przedstawić na kilku konkretnych przykładach.

I

Powodem pierwszej wizyty jest jakiś drobny problem, np. Wymiana żarówki lub piór wycieraczek. Warsztat oczywiście zlecenie to przyjmuje, a jego w pełni zadowalająca realizacja nie trwa dłużej niż 5 minut. Cena usługi jest także „przyjazna dla klienta”. Czy to wystarczy do nawiązania stałych partnerskich relacji? Niekoniecznie. Może być i tak, że klient zostanie w ten sposób zachęcony tylko do korzystania z pomocy jakichkolwiek profesjonalistów, więc przy następnej okazji uda się śmiało do innego warsztatu.

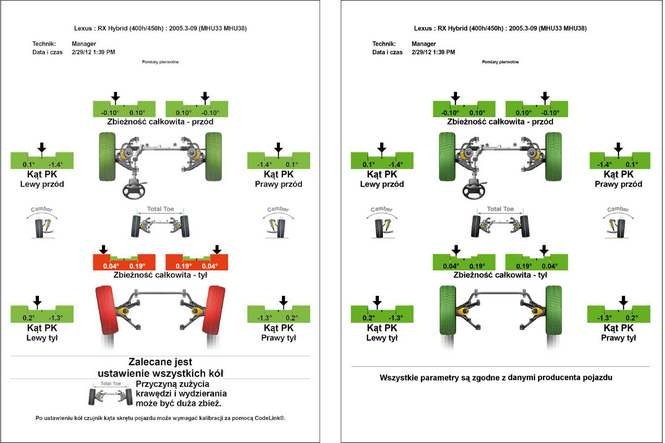

Gdyby jednak do wspomnianych 5 minut dodać jeszcze jedną, to ani klientowi, ani warsztatowemu personelowi nie stworzy ona żadnego problemu. Wystarczy natomiast w zupełności, by w samochodzie obecnym już w warsztacie przeprowadzić kontrolę geometrii podwozia za pomocą stanowiska Hunter Quick Check. W ciągu minuty właśnie można na nim zmierzyć 6 podstawowych parametrów, w tym: 4 kąty pochylenia kół przednich i tylnych, przednią i tylną zbieżność sumaryczną i porównać je z danymi fabrycznymi dla danego modelu samochodu. Wydruk tych pomiarów przedstawia rys.1 (poniżej, po lewej).

W efekcie ujawnione zostaną ewentualne usterki zawieszeń, a także takie prozaiczne braki, jak zbyt niskie ciśnienie w kole, powodujące niewłaściwą wartość jego pochylenia. Nieprawidłowa zbieżność całkowita jest prawdopodobnie skutkiem wadliwych ustawień tylnych zbieżności połówkowych.

Kontrola ta jest oczywiście bezpłatna. Jeśli jej wyniki okażą się tak zadowalające, jak na rys. 2 (poniżej, po prawej), co zdarza się w około 30-40% statystycznych przypadków, zostaje tylko pogratulować właścicielowi pojazdu, co da mu pewną satysfakcję i wzbudzi jego zaufanie do solidności warsztatu. Można też spodziewać się pozytywnej rekomendacji w kręgu znajomych tak obsłużonego klienta. W przypadku ujawnienia istotnych usterek pojawia się szansa uzyskania zlecenia na ich odpłatne usunięcie i na wdzięczność klienta za troskę o jego pojazd i bezpieczeństwo.

Po lewej: rys.1. Wydruk z szybkiego pomiaru geometrii ustawienia kół. Widać wartości pomiarowe odniesione do pól tolerancji fabrycznych oraz zalecenia co do dalszego postępowania i konsekwencje ich zaniechania

Po prawej: rys.2. Pomiar trwa niecałą minutę. Jeśli wszystkie parametry są zgodne z danymi producenta pojazdu, klient ma powód do satysfakcji i uznanie dla warsztatu

II

W serwisach ogumienia po sprzedaży i zamontowaniu opon rzadko obecnie robi się cokolwiek poza wyważeniem kół. Gdyby jednak i tutaj dołożyć do czasu tę samą, identycznie wykorzystaną jedną minutę, pożytki również mogą być obustronne. Pozytywny wynik pomiaru daje gwarancję klientowi, że nowe opony posłużą długo, negatywny zaś stawia mu do wyboru dwa rozwiązania. Pierwsze: zlecić regulację geometrii na specjalistycznym stanowisku. Drugi: zrezygnować z tej usługi i odjechać ze świadomością złego stanu pojazdu. Najbardziej łagodną tego konsekwencją będzie przyspieszone zużycie nowych opon, lecz sprawdzenie geometrii i zachowanie sporządzonej przy tym dokumentacji zabezpiecza warsztat przed ewentualnymi roszczeniami klienta.

III

Podobne korzyści zapewniają nie tylko urządzenia do szybkiego pomiaru geometrii. Wyważarką diagnostyczną Hunter GSP 9700 (z testem drogowym koła) kontrolowałem wielokrotnie po przebiegu 8-20 tys. km opony renomowanych producentów, zamontowane przez autoryzowane serwisy w pojazdach nie mniej zacnych marek. Wyniki testów obciążeniowych wykazywały wady w postaci nadmiernej niejednorodności siły promieniowej, ale nie rozstrzygało to sporu między dostawcą a poszkodowanym klientem. Zawsze bowiem pojawiało się kłopotliwe pytanie: kiedy doszło do uszkodzenia opony? Czy podczas eksploatacji, jak chciałby serwis, czy w trakcie produkcji?

Takie sprawy kończą się zwykle ugodą, gdyż sprzedawca, nie mogąc udowodnić dobrej jakości opon w chwili przekazania ich klientowi, godzi się naprawić szkody na swój koszt. Nie byłoby sporów, gdyby opony sprawdzać zaraz po ich montażu.

Jak pokazują rys. 3a i 3b, również nowa opona może posiadać wady techniczne, więc wtedy zamiast trafiać do klienta powinna być odesłana do dystrybutora razem z wydrukiem z wyważarki. Reklamacja jest wówczas uznawana, gdyż wszyscy przedstawiciele poważnych koncernów oponiarskich w Polsce są wyposażeni w identyczne maszyny weryfikujące.

Rys. 3a. Wydruk dla opony o przekroczonym limicie niejednorodności sztywności promieniowej. Niewłaściwa wartość jest wynikiem wady produkcyjnej (w oponie nowej) lub efektem uszkodzenia podczas eksploatacji. Wydruk jest dostępny po kilkunastosekundowym pomiarze. Zmierzona wartość niejednorodności siły promieniowej (1. harmoniczna) 15 kG (?150 N) odnosi się do kompletnego koła. Dla samej opony jest ona zwykle wyższa

Rys. 3b. Wydruk analizy wykonany po szczegółowym pomiarze.

Po przekroczeniu limitów widoczny jest też diagram i rokowania dla optymalizacji. W tym przypadku negatywne – opona jest uszkodzona. Zmierzona wartość niejednorodności siły promieniowej (1. harmoniczna) 17,5 kG (≈175 N) odnosi się do opony i przekracza ponaddwukrotnie granicę wyznaczoną przez niektórych producentów pojazdów

Można też wyobrazić sobie sytuację odwrotną. Klient reklamuje oponę po przebiegu kilku lub kilkunastu tysięcy km i poddaje się ją ponownie w serwisie testowi drogowemu. Wynik negatywy nie uzasadnia jednak reklamacji, jeśli odmienną ocenę zawiera wydruk badań przeprowadzonych w momencie sprzedaży i montażu (jak na rys. 4a i 4b). To znaczy bowiem, iż uszkodzenie warstw nośnych opony powstało podczas jej eksploatacji, najczęściej na skutek dziury w jezdni lub przy najechaniu na krawężnik.

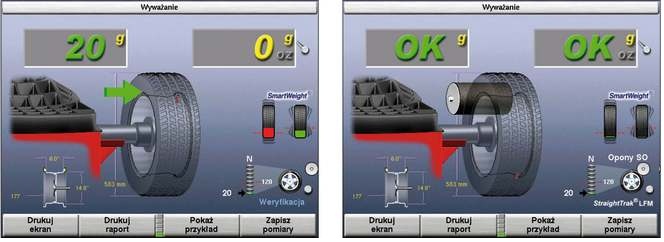

Rys. 4a. Koło po pierwotnym pomiarze (przed założeniem ciężarków korekcyjnych).Wartość niejednorodności siły promieniowej (1. harmonicznej) kompletnego koła wynosi 20 N. Nie ma konieczności analizy, ponieważ zmierzona wartość to ok. 1/4 limitu dla opony pojazdu osobowego

Rys. 4b. Koło po wyważeniu. Jak widać nie ma niejednorodności masy (poprzednio 20 g), a niejednorodność siły promieniowej pozostała na poprzednim poziomie (20 N), bezpiecznym pod względem możliwości występowania drgań

IV

Powyższe przykłady mówią o tym, jak właściciel naprawczego warsztatu lub serwisu może udoskonalić jego pracę i wzbogacić rynkową ofertę dzięki umiejętnie użytej nowoczesnej technice. Gorzej przedstawia się sytuacja stacji kontroli pojazdów, gdzie na przeszkodzie takim modernizacyjnym inwestycjom staje czasami… prawo.

W latach siedemdziesiątych XX wieku jeździłem, jeszcze jako uczeń podstawówki, co roku z moim ojcem polskim fiatem 125p do stacji diagnostycznej na tzw. przeglądy rejestracyjne. Z tych wizyt zapamiętałem, jak Diagnosta (piszę to słowo dużą literą przez szacunek dla ludzi wykonujących tak odpowiedzialny zawód) wchodził pod samochód, by sprawdzić luzy w zawieszeniu i układzie kierowniczym bez mechanicznych szarpaków, a jeśli ich (luzów) nie było, zakładał na koła projektory optycznego urządzenia (chyba z bydgoskiej Precyzji) dla zmierzenia zbieżności i pochylenia kół. Pomiar ten nie trwał jednej ani nawet dziesięciu minut, lecz aż pół godziny!

Od lat już kilkunastu obowiązkowo stosuje się w SKP uproszczone rozwiązanie w postaci „płyty do zbieżności”. Mierzy ona orientacyjnie tylko znoszenie boczne, czyli sumę sił poprzecznych działających na przednią oś.

Nie jest to żaden pomiar zbieżności, bo płyta reaguje bocznym wychyleniem także i na kąty pochylenia koła. Jest więc przyrządem, który mówi, że coś jest nie tak, ale nie konkretyzuje tej diagnozy. Nie uwzględnia też porównawczych danych fabrycznych.

Tę sytuację poprawić może jedynie urządzenie co najmniej równie szybkie w działaniu, a przy tym mierzące przynajmniej zbieżność przednią i tylną (!) i porównujące wyniki pomiaru z danymi regulacyjnymi producenta samochodu. Jego wprowadzenie do obowiązkowego wyposażenia SKP wymaga zmian prawnych, które jednak z pewnością nie pogorszą samopoczucia kierowców i bezpieczeństwa na drogach.

0 komentarzy dodaj komentarz