Momenty olśnienia

Trudno odmówić słuszności powiedzeniu: „Gdy wszyscy myślą tak samo, to rzeczywiście nie myśli nikt”. Dlatego postęp wyznaczają ci, co myślą inaczej, a decydują o tym mało istotne na pozór szczegóły.

Ten nikaraguański znaczek pocztowy nie ma dziś szczególnie wysokiej wartości filatelistycznej, choć mieć ją powinien nie tylko dlatego, że liczy sobie już ponad sto lat, lecz głównie z racji swego wpływu na rozwój światowej żeglugi.

Rozpoczętą w 1879 roku budowę Kanału Panamskiego po dziesięciu latach przerwano na skutek jej finansowego bankructwa. Jednak potencjalne znaczenie krótszej o parę tysięcy mil drogi morskiej pomiędzy Atlantykiem a Pacyfikiem, a tym samym też między wschodnim i zachodnim wybrzeżem Stanów Zjednoczonych, sprawiło, iż z początkiem XX wieku wrócono do zaniechanego projektu, z tą tylko modyfikacją, by z jakichś aktualnych wtedy politycznych względów kanał przekopać… nie w Panamie, lecz w Nikaragui.

Wszystkim zainteresowanym decydentom wydawało się to w pełni uzasadnione, więc amerykański kongres podjął już nawet taką decyzję. Sprzeciwił się dopiero główny wykonawca, który, wizytując przyszły plac budowy, przypadkiem kupił ten właśnie znaczek przedstawiający wulkan dymiący w nikaraguańskim pejzażu… Wywołane tym podejrzenia potwierdziły się w całej rozciągłości – teren okazał się bardzo aktywny sejsmicznie. Inżynierowi zostało już tylko kupić więcej takich znaczków i ponaklejać je na ostrzegawczych listach do członków odpowiedniej komisji kongresu, a wielka erupcja wulkanu nastąpiła w roku 1905, czyli tuż po rozpoczęciu budowy w Panamie.

Cenny czas klienta

Podobnych przypadków epokowego znaczenia lekceważonych przez ogół drobiazgów było w historii techniki wiele, choć dotyczyły one zazwyczaj dziedzin o znacznie mniejszym społeczno-gospodarczym zasięgu, często ograniczonym do jednej branży lub tylko którejś z jej licznych specjalności. Przykładem może być tutaj rozstrzygnięcie konkursu na dostawę aż 850 urządzeń do pomiaru geometrii ustawienia kół (w tej akurat dziedzinie to wręcz kontrakt stulecia!) dla amerykańskiej sieci szybkiej obsługi SEARS Auto Center. W ostatnim etapie uczestniczyły już tylko trzy firmy o najwyższym technicznym potencjale: Hunter Engineering Company, Bosch/Beissbarth oraz John Bean z grupy SnapOn Equipment. Wszystkie zaoferowały podobnej klasy konstrukcje z kamerami 3D i głowicami pasywnymi.

W efekcie Hunter pokonał obu konkurentów, choć urządzenie tej marki z najnowszymi kamerami HawkEye™ Elite nie było w tej grupie najtańsze. Zadecydowała dwukrotnie szybsza praca, zapewniająca największy wzrost ilości i zadowolenia obsługiwanych klientów, gdyż model ten wykonuje w 90 sekund pełny pomiar geometrii wraz z wyborem danych samochodu z bazy obejmującej ponad 40 tys. pojazdów oraz sprawdzeniem i regulacją ciśnienia w kołach. Samo sprawdzenie geometrii (Quick Check®) trwa niecałą minutę i również kończy się wydrukiem protokołu z analizą sześciu charakterystycznych wielkości geometrycznych. Dzięki temu SEARS Auto Center dokonuje szybkich (1 min) bezpłatnych pomiarów geometrii we wszystkich autach przybywających do serwisów bez względu na cel wizyty. Powoduje to w efekcie zwiększenie ilości ustawień geometrii (na docelowym stanowisku) i sprzedaży części zamiennych związanych z układem kierowniczym oraz zawieszeniem o ponad 20%.

Pazury Huntera

Postęp techniczny w tej dziedzinie zmierza podobno w stronę technologii bezgłowicowej touchless. Są już prototypowe konstrukcje, lecz nikomu nie udało się dotychczas opracować modelu nadającego się do sprzedaży, czyli zadowalającego swym działaniem i przystępną ceną. Tymczasem więc rynkowa rywalizacja głównych producentów sprowadza się już od dość dawna do postępującej miniaturyzacji głowic refleksyjnych 3D, niezależnie od tego, czy współpracują one z kamerami CCD, czy CMOS, których rozmiary też dają się zmniejszać drogą podwyższania rozdzielczości matryc.

Konstruktorzy zajęci walką o prześcignięcie konkurentów liczbą zaoszczędzonych milimetrów i gramów całkiem przeoczyli fakt, iż sposób mocowania głowic na kołach pozostaje wciąż taki sam, jak w poprzednim stuleciu, czyli opiera się zupełnie już niepotrzebnie na ciężkich i nieporęcznych uchwytach, których mozolny montaż i regulacja bardzo wydłuża ogólny czas pomiarów.

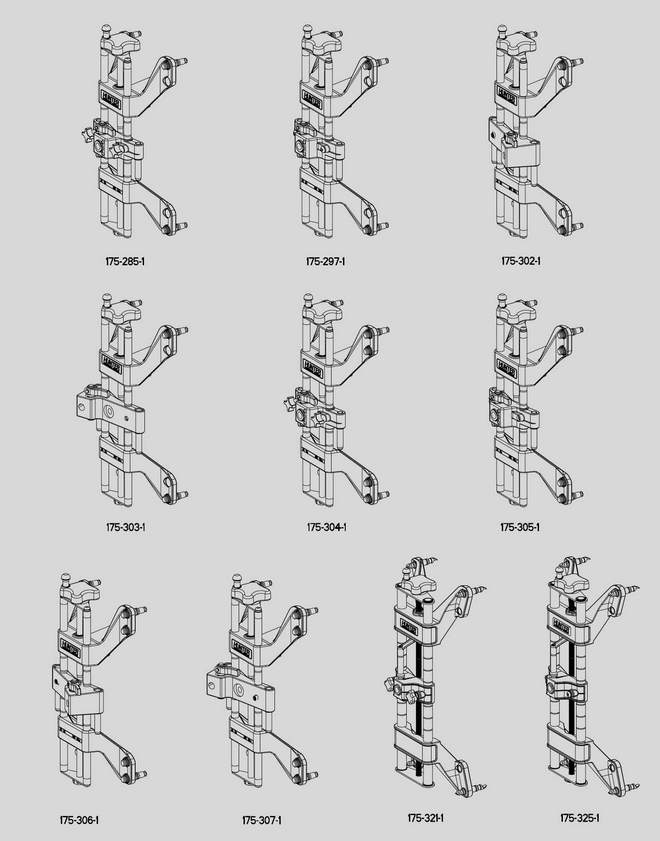

Konstrukcyjna ewolucja tradycyjnych uchwytów firmy Hunter

Kiedyś, w dobie głowic laserowych, uchwyt rzeczywiście musiał być masywny i dokładnie wycentrowany względem geometrycznej osi obrotu koła, gdyż od tego zależała precyzja i powtarzalność pomiarów. Znacznym uproszeniem obsługi i równocześnie mechanicznym ograniczeniem popełnianych w jej trakcie błędów okazały się opracowane (w 1994 roku) przez firmę Hunter uchwyty samocentrujące. Wzrost średnic obręczy sprawiał, że konstrukcje te stawały się coraz większe i cięższe. Pojawiały się także ich rozwiązania znacznie udoskonalone i uproszczone, lecz one z kolei nie były uniwersalne, czyli nie nadawały się do obsługi wszystkich samochodów.

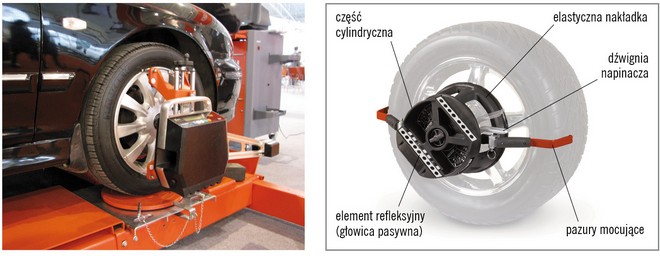

Z lewej: tradycyjny sposób mocowania głowicy pomiarowej, z prawej: innowacyjny uchwyt Hunter QuickGrip®

Na przygotowanie konkursowej propozycji Hunter poświęcił ponad 2000 godzin pracy swych inżynierów i trenerów pełniących rolę „diagnostów-oblatywaczy”, lecz przełomowym okazał się krótkotrwały moment olśnienia, odsyłający cały dorobek kilkudziesięcioletniej historii mocowania głowic do muzeum techniki. Jakiż sens mają bowiem pracochłonne starania o mechaniczną precyzję uchwytów, jeśli w skomputeryzowanym urządzeniu pomiarowym wszelkie ich niedoskonałości kompensuje odpowiedni program? Prace nad modelem matematycznym opisującym kompensację niecentryczności mocowania uchwytów na kołach trwały 3 lata.

Na skutek tego w nowym systemie 3D – HawkEye™ Elite pojawiły się wyjątkowo lekkie, małogabarytowe i jednocześnie uniwersalne uchwyty QuickGrip®. Ich część cylindryczna opiera się elastyczną krawędzią na feldze bez możliwości uszkodzenia jej powierzchni, a dwa przeciwległe ramiona, ściągane ku sobie prostym mechanizmem dźwigniowym, zaczepiają pazurami o bieżnik opony. Przy tak prostym rozwiązaniu cała operacja montażu i demontażu jednego uchwytu trwa około 5 sekund. Pomysł jest chroniony patentem, bo raz pokazany dawałby się bardzo łatwo kopiować. Koszt wykonania całego kompletu to przecież nie więcej niż 5 procent ceny urządzenia, którego wydajność rośnie dzięki temu przynajmniej pięciokrotnie.

Komputer poprawia

Jak widać na załączonych ilustracjach, założenie uchwytu QuickGrip® wymaga podobnej manualnej sprawności, co obsługa stolarskiego ścisku lub klamry przy szelkach. Oczywistym efektem tak „niedbałego” montażu jest mimośrodowe ustawienie głowicy pomiarowej względem osi obrotu koła. Niweluje ten błąd opatentowana przez Huntera procedura kompensacji QuickComp. Wymaga ona tylko krótkiego (w zakresie do 1/8 obrotu koła zależnie od jego średnicy) przetoczenia pojazdu do przodu, czyli wjazdu na obrotnice. Ten JEDEN ruch wystarcza do wirtualnego wytyczenia osi obrotu wszystkich czterech kół, co stanowi podstawę pomiarów w technologii 3D.

Jest to zdecydowanie najszybsza metoda kompensacji spośród obecnie stosowanych, a więc też ma wpływ na skrócenie ogólnego czasu pomiarów. Inne potrzebują dłuższego i co najmniej dwukrotnego przetaczania pojazdu lub unoszenia jego kół. Są też procedury w ogóle niewymagające kompensacji, w których wyniki pomiarów uzyskuje się bezpośrednio po założeniu głowicy na koło. Dotyczy to jednak specjalnych systemów dla marek BMW lub Mercedes, wyposażonych w uchwyty bazujące na piastach, lecz niedające się stosować do innych rodzajów kół.

Pełną uniwersalność QuickGrip® udało się zapewnić dzięki trzem długościom mocujących pazurów. Obejmują one opony o maksymalnych średnicach zewnętrznych do 1000 mm (40 cali). Dostępne są też dodatkowe pierścienie dystansowe, umożliwiające wykorzystywanie tego uchwytu do nietypowych głębokości i kształtów felg, np. w samochodach dostawczych lub terenowych.

W Polsce

Omówiony tu system pomiarowy został wprowadzony przez firmę Wimad na polski rynek w III kwartale 2011 roku i znalazł do tej pory ponad 40 odbiorców. Stanowi to niecałe 10% ogólnej liczby sprzedanych w latach 2010-2011 urządzeń działających w technologii 3D. Z kolei prawie 70% modeli Huntera dostarczanych przez Wimad wyposażonych jest w kamery trójwymiarowego modelowania obrazu typu CMOS.

Tak wysoki udział najnowszych rozwiązań w krajowej sprzedaży wynika z ich niezawodności i przystępnej ceny, a trzeba dodać, iż są one produkowane, a nie tylko składane, w Stanach Zjednoczonych. Na przykład tańsze urządzenie Hunter 3D kosztuje niewiele ponad

30 tys. zł. Nie chcę straszyć konkurencji przewidywaniami, ile by mogło kosztować, gdyby jego produkcja odbywała się, powiedzmy, w Chinach. Hunter jednak nie ma takich planów. Jest firmą konserwatywną w tym sensie, że większą wagę przykłada do technicznego postępu, niż do rynkowej gry opartej głównie na finansowych spekulacjach.

0 komentarzy dodaj komentarz