Dobór przewodów zapłonowych

Przewody wysokiego napięcia mają ogromny wpływ na działanie całego układu zapłonowego, dlatego jako części zamienne muszą w pełni odpowiadać cechom produktów użytych do pierwszego montażu.

Pod względem technicznym przewody zapłonowe zaliczane są do różnych grup klasyfikacyjnych – oddzielnie ze względu na rodzaj zastosowanego w nich rdzenia i osobno według materiału użytego do ich izolacji. Rdzenie mogą być miedziane, węglowe oraz ferromagnetyczne, izolacje natomiast – silikonowe lub elastomerowe. Daje to w sumie dość znaczny wybór możliwych kombinacji, lecz trudno którąkolwiek z nich uznać za uniwersalną bądź obiektywnie najlepszą. O zastosowaniu danego rodzaju rdzenia i izolacji w konkretnym modelu pojazdu decydować powinien w głównej mierze wybór dokonany przez jego producenta w trakcie konstruowania całego układu zapłonowego. Dlatego firma Janmor jako wytwórca przewodów zapłonowych ma w swej ofercie różne ich konstrukcje, by zaspokoić w ten sposób potrzeby użytkowników maksymalnej liczby samochodowych marek i modeli.

Specyfika głównych rodzajów rdzeni

Przewody z rdzeniami miedzianym są rozwiązaniem najstarszym, co jednak nie znaczy, że przestarzałym. Renomowani producenci niemieccy (Mercedes, BMW, Audi) wciąż stosują je z powodzeniem. Charakteryzują się one bowiem wysoką przewodnością, a ich główna niegdyś wada, czyli emisja zakłóceń radiowych, już dawno została wyeliminowana poprzez zastosowanie oporników (1,2–5 kΩ) umieszczanych w osłonach metalowych końcówek (terminali).

Przewody z rdzeniami oporowymi wykonanymi z węgla w postaci sproszkowanego grafitu też stosowane są nadal bardzo często w fabrycznym wyposażeniu samochodów. Ich oporność rozłożona jest równomiernie na całej długości rdzenia i wynosi zazwyczaj 9–22 kΩ/m. Zapewnia to dobre tłumienie zarówno zakłóceń częstotliwości radiowych, jak i interferencji elektromagnetycznych.

Przewody zapłonowe w izolacji silikonowej, z lewej: z rdzeniem miedzianym (lub węglowym), z prawej: konstrukcja typu wire wound

Najnowszą konstrukcją są przewody ferromagnetyczne, znane pod międzynarodową nazwą wire wound. Ich budowa zapewnia minimalny opór (5,6 kΩ/m) dla przepływającego przez nie prądu dzięki wykorzystaniu jako przewodnika drutu ze stali nierdzewnej, powleczonego dodatkowo półprzewodzącym lateksem. Wewnątrz jego spiralnych zwojów znajduje się ferromagnetyczny rdzeń zbrojony włóknem szklanym i kevlarem. Zapewnia to maksymalną jakość iskry i bardzo dobry poziom tłumienia zakłóceń elektromagnetycznych przy niemal zerowych stratach energii.

Właściwości materiałów izolacyjnych

Pod tym względem firma Janmor zdecydowanie poleca przewody w izolacjach silikonowych, gdyż silikon ma obiektywnie lepsze właściwości izolacyjne niż stosowane alternatywnie elastomery typu EPDM. Jest też bardziej odporny na procesy starzenia, drgania, wysokie temperatury, działanie olejów i smarów. Dlatego zaleca się go szczególnie do aut wyposażonych w instalację LPG/CNG. Z kolei kryteria jakościowo-cenowe sprawiają, iż w swojej ofercie mamy dwie równoległe linie produktów: wyższą Proline oraz tańszą Ecoline. W pierwszej przewody w izolacjach i osłonach silikonowych mają, zależnie od wymogów producenta pojazdu, rdzenie miedziane lub ferromagnetyczne. Linia Ecoline obejmuje natomiast tańsze przewody z rdzeniem miedzianym lub węglowym w izolacjach EPDM.

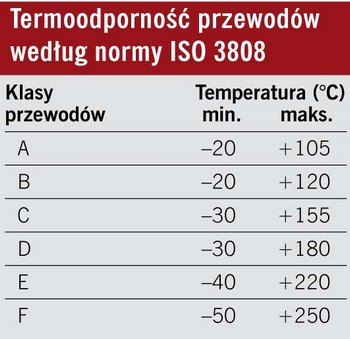

Właściwości zastosowanych materiałów izolacyjnych dotyczą też obowiązujące globalnie klasy termoodpornościowe przewodów zapłonowych. Przynależność do określonej klasy wynika głównie z rodzaju użytych surowców, na przykład izolacje wykonane z EPDM decydują o przynależności przewodu do klasy D (–30°C ÷ +180°C), a najlepsze pod tym względem izolacje silikonowe zaliczane są do klasy F, co oznacza odporność na temperatury rzędu +250°C. Margines bezpieczeństwa w stosunku do warunków panujących w komorach silników jest tutaj spory, lecz jeszcze bardziej liczy się właściwe dla klasy F zachowanie elastyczności izolacji podczas mrozów do –50°C.

Trwałość przewodów zapłonowych

Trwałość przewodów zapłonowych

Zużycie tych produktów polega głównie na postępującej degradacji materiału izolatora. Jej konsekwencją są tzw. przebicia, czyli przeskoki iskier z bocznych powierzchni kabla do znajdujących się w pobliżu metalowych części pojazdu. Przyczyny tej degradacji (szybszej przy izolacjach polimerowych niż silikonowych) nie leżą jednak wyłącznie w samych właściwościach tych tworzyw.

Najczęściej proces ten wywołuje oddziaływanie wysokiej temperatury na izolator przewodu z zewnątrz (bliskość gorącego silnika), a także od wewnątrz, ponieważ prąd płynący przewodami powoduje ich rozgrzewanie. Natężenie tegoż prądu zależy z kolei od stanu świecy zapłonowej, gdyż potrzebuje ona, jeśli jest wypalona lub nadmiernie zużyta, znacznie większego prądu do przeskoku iskry. Dlatego świece zapłonowe należy wymieniać zgodnie z zaleceniami producenta pojazdu, a przy co trzeciej ich wymianie montować też nowe przewody zapłonowe. To znaczy, iż każdej wymianie przewodów musi towarzyszyć wymiana świec. Przewody należy wymieniać zawsze w kompletnych wiązkach, by ich zużycie było równomierne.

0 komentarzy dodaj komentarz