Lakiery bezbarwne

Bezbarwne lakiery nawierzchniowe używane są w systemach dwuwarstwowych, stanowiących dziś ponad 90% fabrycznych OEM (original equipment manufacturer) oraz renowacyjnych powłok lakierniczych.

W systemie dwuwarstwowym pierwszą warstwą jest lakier bazowy (basecoat) –odpowiedzialny za efekt metaliczny, perłowy lub po prostu za kolor, kolejną zaś – lakier bezbarwny (clearcoat). Ma on do spełnienia szczególne funkcje. Z jednej strony, zabezpiecza warstwę wewnętrzną przed uszkodzeniami mechanicznymi, promieniowaniem UV i wodą, z drugiej – zdobi powłokę odpowiednim połyskiem i głębią pokrytego nim koloru.

Skład lakieru bezbarwnego i zadania jego składników

Żywica, a z reguły mieszanina żywic (najczęściej akrylowych lub poliuretanowych), dobrana jest w taki sposób, by uzyskać jak najlepsze parametry mechaniczne (optimum twardości przy jednoczesnym zachowaniu elastyczności) i bardzo dobre właściwości izolacyjne. Ilość żywicy w mieszaninie gotowej do natrysku jest różna w zależności od klasy lakieru. Dla lakierów klasy MS (medium solid) wynosi ona ok. 40%, dla klasy HS (high solid) – ok. 50%, dla klasy VHS zaś (very high solid) – ok. 60%. Rodzaj wybranej żywicy i systemu utwardzania decydują o szybkości twardnienia lakieru.

Rozcieńczalniki, stosowane w postaci mieszanin o różnej szybkości odparowania, odpowiadają głównie za lepkość natryskową lakieru. W produktach najnowszej generacji VHS rozcieńczalniki występują tylko w lakierze, w przypadku lakierów MS i HS istnieje możliwość dodania od 5 do 20% dodatkowego oryginalnego rozcieńczalnika. Rozcieńczalniki mają wpływ na szybkość wysychania, np. na osiąganie czasu pyłosuchości aplikowanej warstwy, suchości dotykowej oraz na rozlewność lakieru (tworzenie się jego struktury).

Dodatki recepturowe to szerokie spectrum substancji o różnym przeznaczeniu:

- stabilizatory UV – zwiększają odporność lakieru na zażółcenie na skutek oddziaływania promieni UV (np. promieniowania słonecznego);

- dodatki na rozlewność – regulują strukturę lakieru, pozwalając na uzyskanie tzw. struktury fabrycznej, co jest szczególnie ważne w lakierach VHS o zmniejszonej zawartości rozcieńczalników;

- dodatki tiksotropowe – regulują skłonność lakieru do tworzenia zacieków, których pojawienie się jest w większości przypadków informacją, że lakiernik nałożył zbyt grubą warstwę lub nie zachował odpowiednich czasów między nakładaniem kolejnych warstw;

- dodatki odpowietrzające – pozwalają aplikować lakier przy zachowaniu technologicznej grubości warstwy i bez obawy uwięzienia w niej powietrza (zgazowanie lakieru);

- dodatki ceramiczne – to specjalne rodzaje krzemionki o rozmiarach nanometrycznych, podwyższające odporność lakieru na zarysowania (SR – scratch resistance) podczas eksploatacji, np. przy myciu pojazdu w myjni automatycznej. Dzięki nim uzyskuje się większą trwałość powłoki i zachowuje dłużej jej połysk.

Najważniejsze parametry warstwy lakieru bezbarwnego

1. Grubość warstwy

W lakierowaniu OEM (fabrycznym) uzyskuje się łączne grubości warstw bezbarwnych w przedziale 35-45 µm. Podczas lakierowania renowacyjnego zazwyczaj wynoszą one 40-50 µm. Ilość warstw, które należy nałożyć dla uzyskania takiej grubości łącznej, zależy od klasy lakieru i ilości dodawanego rozcieńczalnika. Na przykład lakier klasy MS z rozcieńczeniem 20% wymaga naniesienia 2,5-3 warstw, lakier HS bez rozcieńczania - 2 warstw, a lakier klasy VHS bez rozcieńczenia - 1,5 warstwy.

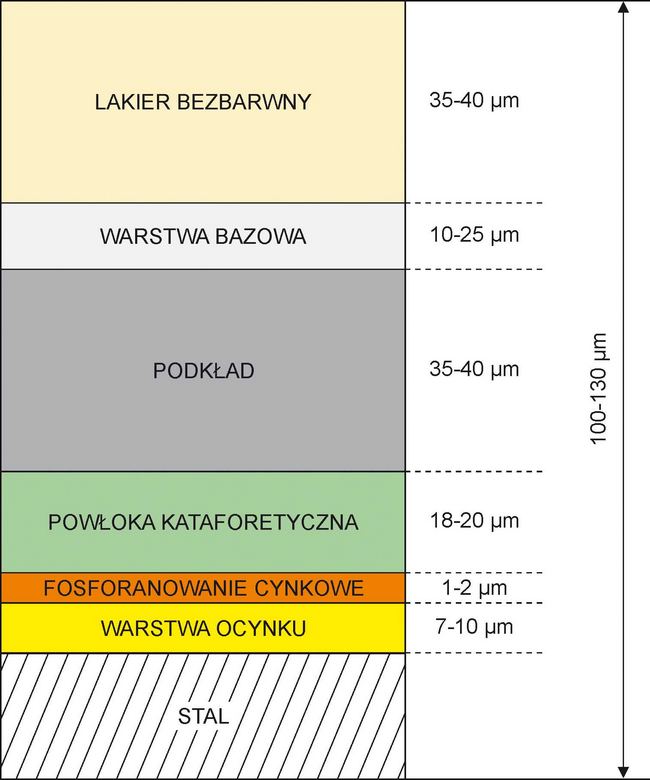

Układ i średnie grubości warstw w lakierowaniu fabrycznym OEM

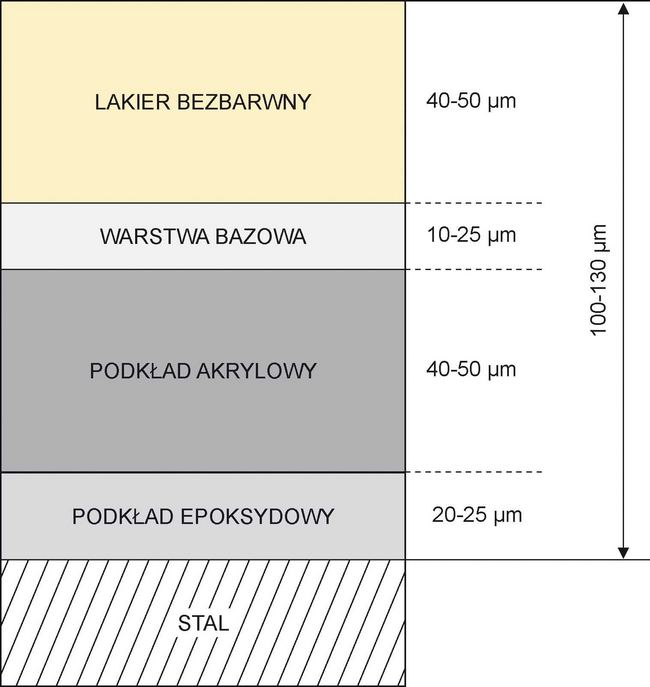

Układ i średnie grubości warstw w lakierowaniu renowacyjnym (wariant gwarancyjny bez szpachlówki)

2. Struktura lakieru

W lakierowaniu fabrycznym struktura lakieru tworzona jest po to, by podczas eksploatacji lakier ścierał się tylko na jej wierzchołkach. Lakier posiadający taką strukturę zachowuje o wiele dłużej połysk i mniej są na nim widoczne rysy niż na lakierze gładkim. Lakiernik może regulować strukturę lakieru za pomocą zmiany parametrów natrysku (ciśnienia powietrza, ilości materiału, odległości od elementu, czasu między nakładaniem warstw).

W przypadku dużych powierzchni wolniejszy (wolniej parujący) rozcieńczalnik pozwala na lepsze rozlanie lakieru. Generalnie lakiery typu VHS, HS (bez dodatkowego rozcieńczalnika) tworzą przy aplikacji strukturę bardzo zbliżoną do fabrycznej, lakiery typu MS z powodu większej zawartości rozcieńczalnika mają tendencje do tworzenia bardziej gładkich powierzchni.

Mała dygresja na temat związku temperatury i struktury lakieru: powszechnie w świadomości lakierników pojęcie temperatury kojarzy się z temperaturą powietrza, w jakim lakierowany jest element, co jest przyczyną wielu nieporozumień odnośnie czasów utwardzania lakieru. Zasadniczo temperatura podawana przy czasie utwardzania lakieru jest temperaturą lakierowanego elementu, która zazwyczaj jest znacznie niższa niż temperatura powietrza. Jednym z powodów tego jest fakt, że warstwa bazowa odbiera przez parowanie ciepło z elementu, obniżając jego temperaturę o ok. 5oC, innym – że elementy samochodu stojącego w nieogrzewanym pomieszczeniu nie są w stanie w ciągu 5-10 min przebywania w komorze osiągnąć panującej w niej temperatury. Jeżeli temperatura elementów i otoczenia jest niższa od zalecanej, poprawę rozlewności lakieru można uzyskać przez jego lekkie podgrzanie (do ok. 25oC).

3. Połysk i głębia lakieru

Właściwości te zależą głównie od jakości (a tym samym ceny) żywic użytych do produkcji lakieru bezbarwnego. Oprócz tego dużą rolę odgrywa grubość aplikowanej warstwy, gdyż lakier naniesiony w zbyt cienkiej warstwie nie będzie miał tzw. głębi. Najczęściej jest to skutkiem zbytniego rozcieńczenia lakieru lub naniesienia zbyt małej ilości warstw lakieru. Znaczący wpływ na połysk całej powłoki ma grubość i jakość wysuszenia lakieru bazowego. Niestety powszechne jest nakładanie zbyt wielu warstw lakieru bazowego. Próba zamaskowania niejednorodnego podłoża (plamy, granice) kilkoma warstwami transparentnej bazy (perła, xirallic) z założenia nie może zakończyć się sukcesem. Jeżeli dodać do tego słabe dosuszenie bazy, to późniejszym efektem tego jest wciąganie lakieru bezbarwnego przez bazę i szybkie gaśnięcie jego połysku.

Nie sposób również nie wspomnieć o utracie połysku na skutek przyspieszania utwardzania. Stosowanie przyspieszacza dozowanego „na oko” może przy przedozowaniu mieć katastrofalny wpływ na wygląd powłoki. Niestety każde przyspieszanie chemiczne za pomocą katalizatorów (np. szybkie utwardzacze, przyspieszacze) z reguły powoduje nieznaczny spadek połysku w porównaniu z układem o standardowych szybkościach utwardzania.

4. Właściwości specjalne

Należą do nich:

- podwyższona odporność na zarysowanie (SR – scratch resistance) – uzyskiwana dzięki wspominanym już dodatkom ceramicznym, które gromadzą się w wierzchniej warstwie lakieru (najwięcej dodatku występuje do ok. 20% grubości warstwy) i pozwalają na 2-3- krotne wypolerowanie lakieru przy zachowaniu jego pierwotnych właściwości (np. Spectral KLAR 555 SR, Spectral KLAR 575 SR);

- zjawisko „reflow” – charakterystyczne dla lakierów VHS (np. Spectral KLAR 505 VHS), a polegające na tym, że rysy powstałe na skutek eksploatacji pojazdu znikają przy podgrzaniu polakierowanej powierzchni (np. promieniami słonecznymi, lampą IR, w komorze lakierniczej).

Lakiery bezbarwne dostępne na rynku

Zgodnie z obowiązującą dyrektywą UE 2004/42/EC o emisji lotnych związków organicznych (LZO) i wdrażającym ją w Polsce rozporządzeniem z dnia 16 stycznia 2007 roku w wyrobach lakierowych można używać wszystkich lakierów bezbarwnych mających mniej niż 420 g rozcieńczalników w litrze mieszaniny gotowej do natrysku. Zatem teoretycznie można używać lakierów klasy VHS oraz lakierów wodorozcieńczalnych. Dzięki zmianom recepturowym (dodatki ceramiczne) lakiery klasy MS, HS odporne na zarysowania (SR – scratch resistance) trafiły do kategorii lakierów specjalnych B-5 z limitem 840 g/l i są dalej dostępne na rynku.

W praktyce największą popularnością cieszą się wciąż znane od wielu lat lakiery klasy MS, HS w wersjach SR, coraz częściej lakiernicy przekonują się do lakierów VHS (ze względu na wysoką jakość i wydajność), lakiery wodorozcieńczalne zaś w zasadzie nie weszły do powszechnego użytku. Należy przypomnieć, że lakier wodorozcieńczalny też ma w swoim składzie rozcieńczalniki organiczne potrzebne do tworzenia się powłoki, lecz ich ilość z reguły nie przekracza 150 g/l.

Przyczyn nieobecności wodorozcieńczalnych lakierów bezbarwnych na rynku lakierniczym jest kilka. Należy do nich brak technicznego przystosowania lakierni do nowoczesnych technologii i brak środków finansowych na niezbędne inwestycje (dobry kompresor, filtry, kabina lakiernicza). Istotna jest też niechęć lakierników do nowych technologii. Jeżeli dodać do tego aspekt cenowy (lakiery wodorozcieńczalne są droższe), to wydaje się, że dopóki to możliwe, lakiernicy zostaną przy produktach rozcieńczalnikowych.

Tagi

Lakiernictwo Standox Akzo Nobel Nadwozia Lakiery Multichem Powłoki lakiernicze Lakiery bezbarwne Pro-West Spies Hecker lakiery wodorozcieńczalne

0 komentarzy dodaj komentarz