Metalowo-gumowe elementy zawieszeń

W zawieszeniu każdego samochodu znajduje się kilka wzajemnie przemieszczających się elementów. Ich połączenia muszą zapewniać płynność tych przemieszczeń, brak luzów i zdolność tłumienia drgań.

Konstrukcja i produkcja

Wszystkie wymagania techniczne dotyczące ruchomych połączeń zawieszeń spełniają elementy metalowo-gumowe. Składają się one zazwyczaj z dwóch metalowych części połączonych gumą w trakcie procesu jej wulkanizacji.

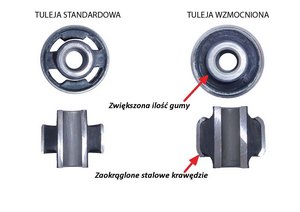

Głównym celem konstruowania elementów metalowo-gumowych jest uzyskanie ich wysokiej trwałości i niezawodności. W tym celu analizuje się słabe punkty nowej konstrukcji części, aby je następnie usunąć poprzez wzmacnianie poszczególnych jej części, np. dzięki optymalizacji mieszanki gumowej, zwiększeniu objętości gumy oraz zmodyfikowaniu konstrukcji wewnętrznej dla uzyskania jej zwiększonej odporności na przeciążenia. Takie rozwiązania znacząco wydłużają okres użytkowania tulei, a ponadto poprawiają bezpieczeństwo oraz komfort jazdy.

Oczywiście inżynierowie podczas prac konstrukcyjnych uwzględniają cały system danego zawieszenia i sprawdzają, czy ulepszenie pojedynczych elementów nie doprowadzi do przedwczesnego zużycia innych jego części.

Dobra mieszanka gumowa powinna zawierać co najmniej 60% kauczuku naturalnego lub syntetycznego, a pozostała część jej składu zależy od specyfiki pracy danego elementu. Każda partia mieszanki gumowej, nim trafi do produkcji elementów metalowo-gumowych, badana jest w laboratorium pod względem takich właściwości, jak twardość, wytrzymałość na rozciąganie, wydłużenie względne przy zerwaniu. Prowadzone są też specjalne badania wulkametryczne. Dopiero po uzyskaniu świadectwa jakości mieszanka gumowa dopuszczona zostaje do produkcji łączników elastycznych.

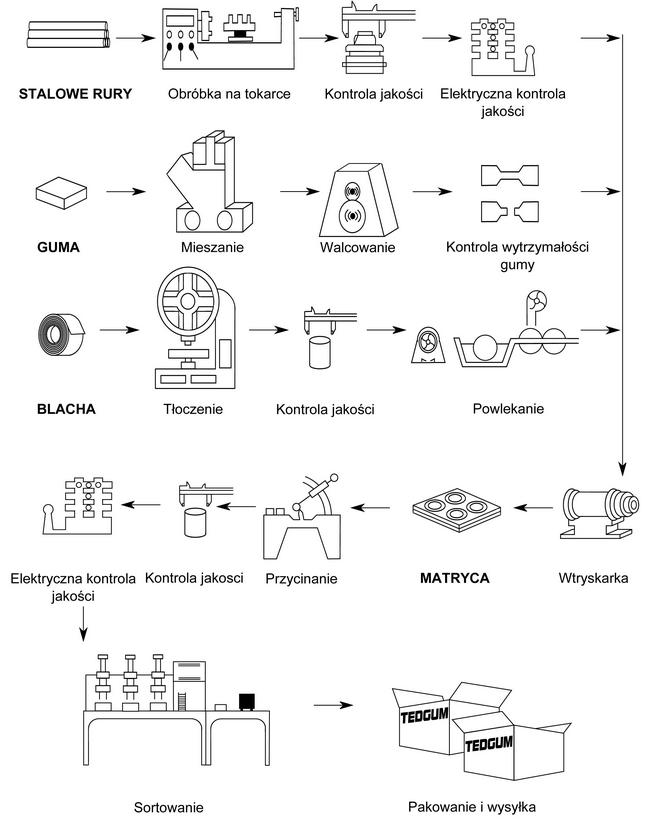

Proces produkcji

Proces wulkanizacji elementów metalowo-gumowych przebiega następująco: mieszanka gumowa w stanie płynnym zostaje wtłoczona do matrycy, w której nabiera kształtu danego wyrobu. Warunkiem dobrej jakości wyrobu jest spełnienie poniższych wytycznych:

- odpowiednie ciśnienie w matrycy, stały nacisk prasy;

- właściwe odprowadzenie zbędnego powietrza z matrycy jej kanalikami;

- utrzymanie odpowiedniej temperatury przez cały proces wulkanizacji;

- określony czas wulkanizacji wyrobu uzależniony od wielkości i rodzaju danego elementu.

Proces kontroli jakości pojedynczego elementu jest wielopoziomowy i towarzyszy całemu cyklowi produkcyjnemu. W pierwszej kolejności dokładnie badany jest prototyp. Dopiero gdy spełni on wszystkie kryteria jakościowe, można rozpocząć seryjną produkcję. W elementach wykonywanych w dziale obróbki skrawaniem sprawdzana jest dokładność wszystkich ich wymiarów. Kompletne produkty przed wysłaniem do klienta badane są pod kątem jakości i wytrzymałości, co sprawia, iż magazyn opuszcza jedynie towar o najwyższej jakości.

Naprawy warsztatowe

Mechanik dokonujący naprawy lub chociażby przeglądu zawieszenia pełni zazwyczaj funkcję sędziego wyrokującego o przeznaczeniu danej części do wymiany lub naprawy. Po tej decyzji pozostaje do ustalenia kwestia wysokości kosztów naprawy, którymi zostanie obciążony właściciel lub użytkownik pojazdu. W tym zakresie rozstrzygnięcia bywają różne, gdyż zależą od indywidualnego podejścia do każdego samochodu. Pojazdy w „podeszłym wieku”, a takich w naszym kraju nie brakuje (średnia wieku samochodów poruszających się po naszych drogach wynosi 14 lat), najczęściej otrzymują tzw. zamienniki, co jest ekonomicznie uzasadnione.

Kolejnym czynnikiem wpływającym na koszty napraw jest sposób ich wykonania. Najczęściej w związku z fabrycznymi ograniczeniami konstrukcyjnymi trzeba wymienić cały kompletny element. Jest to rozwiązanie wygodniejsze i szybsze, lecz niekoniecznie tańsze. Czasem jednak warta rozważenia okazuje się możliwość wymiany samych uszkodzonych części tegoż elementu. W przypadku pojazdów eksploatowanych w trudnych warunkach drogowych, powodujących przyspieszone zużycie zawieszeń, opłacalne bywa zastąpienie oryginalnych tulei metalowo-gumowych ich konstrukcjami wzmocnionymi. Na zamieszczonych zdjęciach widoczne są różnice pomiędzy produktami wzmocnionym a standardowymi.

Jednym z głównych i niejednokrotnie decydującym czynnikiem jest tu dostępność części zamiennych. Ze względu na czas naprawy odgrywa dziś ona rolę ważniejszą niż cena. Na rynku jest wiele rodzajów części różnych producentów, o rozmaitej jakości i cenie. Dlatego warto skorzystać z kilku następujących kryteriów racjonalnego wyboru.

Guma w nabywanym elemencie nie powinna być sparciała, gdyż to świadczy o jej bardzo długim magazynowaniu w nie zawsze odpowiednich warunkach. Przed szybkim starzeniem się chroni gumę jej powlekanie woskiem lub parafiną.

Tuleje metalowo-gumowe można sprawdzić na prasie, gdyż guma odkształcona jej naciskiem o 20 do 30% swojego spoczynkowego wymiaru powinna do niego całkowicie powrócić w czasie 1-2 sekund. Jeśli produkt nie wytrzymuje tej próby, należy poszukać elementów metalowo-gumowych innego producenta.

Prawidłowy montaż

Wymiana uszkodzonych elementów metalowo-gumowych nie stanowi większego problemu, wymaga tylko niewielkiego zaplecza sprzętowego w postaci prasy hydraulicznej lub mechanicznej z tulejkami podpierającymi i wypychaczami. Stosowanie uderzeń młota do wybijania tulei wahacza zamontowanego w samochodzie jest we współczesnych konstrukcjach niedopuszczalne. Obowiązuje w tym zakresie następująca procedura:

Najpierw należy wymontować wahacz z samochodu. Następnie wypchnąć element metalowo-gumowy na prasie, korzystając z odpowiednich tulejek. Po wypchnięciu elementu trzeba dokonać oceny stanu otworu i zmierzyć jego średnicę (korozja, głębokie rysy lub niewłaściwy wymiar są przeciwskazaniem do dalszego używania części). Ostatnią czynnością jest wprasowanie nowego elementu zgodnie z informacją techniczną producenta samochodu, określającą parametry prawidłowego wciskania.

|

Jeżeli można coś zrobić źle, to zawsze znajdzie się ktoś, kto właśnie tak postąpi. Tę regułę powinien znać każdy kierujący warsztatem. Dlatego przy wymianie elementów metalowo-gumowych należy zwrócić uwagę na następujące okoliczności: Niektóre tuleje mają niesymetryczną charakterystykę, muszą więc być montowane w odpowiednim położeniu, zgodnym z instrukcją producenta, a nie z usytuowaniem tulei wymontowanej, by nie powtarzać błędu z poprzedniej naprawy. Wciskane łączniki nie mogą być wymieniane w nieskończoność. Operację tę, w zależności od stanu otworu, można powtórzyć co najwyżej 2-3 razy, a potem trzeba zastosować nowy komplet części. |

|

Sposób wzmacniania tulei metalowo-gumowej |

Dociąganie śrub łączących poszczególne elementy powinno odbywać się przy zawieszeniu obciążonym (chyba że producent pojazdu zaleca to robić inaczej).

Średnica zewnętrzna tulei z metalowym płaszczem musi być większa od otworu montażowego o 0,2-0,3 mm. Dla ułatwienia wcisku można część zewnętrzną pokryć smarem.

Tuleje wyłącznie gumowe powinny mieć średnicę zewnętrzną większą o 2-3 mm od docelowego otworu montażowego. Należy je wciskać stopniowo, robiąc przerwy, aby odkształcona guma miała czas odpowiednio się ułożyć.

W niektórych konstrukcjach, aby w ogóle było możliwe wprasowanie tulei, należy część gumową posmarować środkiem poślizgowym. Nie wolno jednak używać do tego celu smaru (nawet syntetycznego) lub oleju mineralnego. Nie należy również używać mydła, gdyż ma ono silne działanie korozyjne. Najlepsze są tu rozpuszczalniki organiczne, które po spełnieniu swojej roli całkowicie wyparują.

0 komentarzy dodaj komentarz