Podręcznik mechaniki pojazdowej

Dwumasowe koło zamachowe - geneza i rozwój

Sprzęgło, a dokładniej dwumasowe koło zamachowe, odgrywa ważną rolę w pochłanianiu drgań skrętnych silnika, dzięki czemu nie są one przenoszone na resztę samochodu. Umożliwia ono pracę silnika na niższych obrotach, co zmniejsza emisję i zużycie paliwa. Istnieje również kwestia prędkości obrotowej silnika: wibracje występują głównie wtedy, gdy silnik pracuje na niskich obrotach, pozwalając na korzystanie z niższych prędkości obrotowych silnika. Przemysł motoryzacyjny i główne jego trendy, takie jak silniki wysokoprężne z bezpośrednim wtryskiem paliwa i mniejsze silniki, doprowadziły technologię tłumienia drgań do granic możliwości.

W latach 80. firma LuK opracowała proste, ale bardzo skuteczne rozwiązanie tego wyzwania: dwumasowe koło zamachowe (DMF) – nową koncepcję tłumienia drgań skrętnych w układzie napędowym.

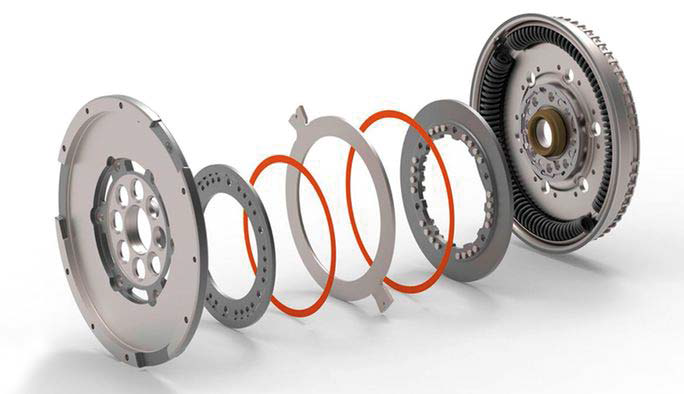

W DMF moment obrotowy silnika jest przenoszony z wału korbowego na masę główną. Stamtąd przechodzi przez sprężyny łukowe do łopatek kołnierza, a następnie – masy wtórnej. Masa wtórna przenosi go przez sprzęgło do skrzyni biegów i dalej do układu napędowego. Dzięki zintegrowanemu systemowi sprężyn i amortyzatorów, DMF pochłania prawie wszystkie drgania skrętne, zapewniając optymalne tłumienie.

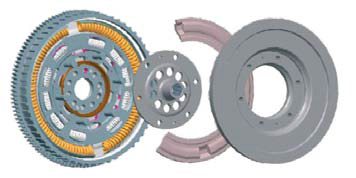

Ewolucja DMF od 1985 r. do dziś z coraz bardziej kompaktową konstrukcją, pasującą do mniejszych silników o mniejszej dostępnej przestrzeni. Wspólne elementy, takie jak masa pierwotna (kolor szaroniebieski), sprężyna/układ amortyzujący (żółty) i masa wtórna (czerwona), są zawsze obecne

Prawie cztery dekady po wprowadzeniu DMF stał się standardem branżowym, z ponad 100 milionami wyprodukowanych egzemplarzy. Od tego czasu firma Schaeffler rozwinęła i dostosowała tę technologię do różnych potrzeb.

Zasada działania DMF jest prosta, ale skuteczna. Dzięki dodatkowej masie na wale wejściowym skrzyni biegów zakres momentu drgań, który w przypadku oryginalnych amortyzatorów skrętnych zwykle wynosi od 1200 do 2400 obr./min, jest przesunięty do niższego zakresu prędkości rezonansowej. Zapewnia to skuteczne tłumienie drgań silnika nawet na biegu jałowym.

Poniżej przedstawiamy krótkie wprowadzenie do głównych wariantów technologii DMF.

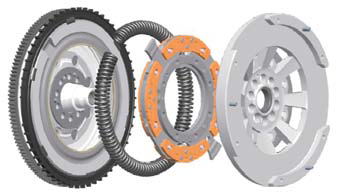

Standardowy DMF (dwumasowe koło zamachowe)

Standardowe koło zamachowe DMF składa się z masy pierwotnej i mas wtórnej. Dwie odsprzężone masy są połączone za pomocą układu sprężyna/amortyzator i podparte przez łożysko kulkowe zwykłe lub łożysko ślizgowe, co pozwala im obracać się względem siebie. Masa główna z pierścieniem rozruchowym jest napędzana przez silnik i mocno przykręcona do wału korbowego. Obejmuje ona, wraz z pokrywą główną, wnękę tworzącą kanał sprężyny łukowej. Sercem układu sprężyna/amortyzator są sprężyny łukowe.

Moment obrotowy jest przenoszony przez kołnierz przynitowany do masy wtórnej, ze skrzydełkami umieszczonymi pomiędzy sprężynami łukowymi. Masa wtórna pomaga zwiększyć moment bezwładności po stronie skrzyni biegów. Ponieważ DMF dysponuje zintegrowanym układem sprężyny/tłumika, zwykle stosuje się sztywną tarczę sprzęgła bez tłumika drgań skrętnych.

DMF dla przekładni dwusprzęgłowych (DCT)

Koło zamachowe stosowane w DCT jest specjalną formą LuK DMF. Podobnie jak w przypadku konwencjonalnego DMF w manualnych skrzyniach biegów, istnieje strona pierwotna i wtórna. Jednak strona wtórna, w przeciwieństwie do konwencjonalnego DMF, nie jest stałą częścią DMF, więc nie jest zaprojektowana jako masa koła zamachowego, ale w postaci kołnierza. Służy ona jedynie jako połączenie między masą pierwotną a podwójnym sprzęgłem.

Masę wtórną w tym przypadku zastępuje masa podwójnego sprzęgła zamontowana na wale wejściowym (wale drążonym) skrzyni biegów. Nie jest wymagane bezpośrednie połączenie łożyskowe między przeciwległymi masami. Kolejną różnicą w stosunku do konwencjonalnego DMF jest brak powierzchni ciernej po stronie wtórnej. Znajduje się ona również wewnątrz podwójnego sprzęgła.

Płyta napędowa DMF

Od 2008 roku w niektórych modelach Audi montowana jest nowa generacja skrzyń biegów. Skrzynie te można rozpoznać po innym ułożeniu mechanizmu różnicowego, umieszczonego przed sprzęgłem w kierunku jazdy. W rezultacie przepływ mocy do lewego wału napędowego musiał być przenoszony bezpośrednio przez obudowę za pomocą wału kołnierzowego. Z tego powodu zastosowanie konwencjonalnego DMF nie było możliwe.

Aby wyposażyć tę koncepcję napędu w skuteczne tłumienie koła zamachowego, opracowano DMF z płytą napędową. Płyta napędowa stanowi adapter uformowany z blachy stalowej, przynitowanej do DMF w zwykłych punktach mocowania. Podobnie jak przemiennik momentu obrotowego w automatycznej skrzyni biegów, jest ona przykręcona do zewnętrznego promienia tarczy sprzęgła po stronie silnika.

Odśrodkowy amortyzator wahadłowy DMF

DMF z odśrodkowym amortyzatorem wahadłowym został opracowany w celu dalszego zwiększenia zdolności tłumienia przy niskich prędkościach obrotowych silnika. Nie wykorzystując dodatkowej przestrzeni montażowej, do dwóch głównych mas w DMF dołączono kolejną masę (wahadłowy absorber odśrodkowy). Składa się on z trzech lub czterech podwójnych mas wahadłowych umieszczonych na kołnierzu DMF. Są one zawieszone na dwóch kołkach, które poruszają się po ścieżce w kształcie nerki w masach wahadła i w kołnierzu.

Oscylacja mas wahadła jest indukowana przez częstotliwość zapłonu silnika. Wahadło nie uczestniczy jednak bezpośrednio w przepływie mocy. W wyniku bezwładnościowego momentu obrotowego masy wahadła poruszają się w kierunku przeciwnym do początkowej oscylacji i w ten sposób działają jako tłumiki. Rezultatem jest optymalne tłumienie oscylacji przy wysokich momentach obrotowych i niskich prędkościach obrotowych silnika. Przyczynia się to w znacznym stopniu do zmniejszenia zużycia paliwa i emisji CO2.

DMF dla bezstopniowej skrzyni biegów (CVT)

W pełni automatycznej skrzyni biegów przemiennik momentu obrotowego działa między innymi jako odśrodkowy tłumik drgań w układzie napędowym. Przekładnie CVT działają jednak bez przemiennika momentu obrotowego. Dlatego tłumienie odśrodkowe jest zapewniane przez specjalną formę DMF. W tej wersji zasadnicza różnica polega na konstrukcji wyjściowego momentu obrotowego. Nie odbywa się to poprzez powierzchnię cierną masy wtórnej lub poprzez uzębienie kołnierza, jak w tłumiku z podwójnym sprzęgłem. W DMF dla przekładni CVT moment obrotowy silnika jest bezpośrednio przenoszony przez centralną piastę, przynitowaną do kołnierza i masy wtórnej, na dopasowany kształtem wał wejściowy przekładni.

DMF z ogranicznikiem udarowego momentu obrotowego

Gdy występuje szczytowy moment obrotowy, efektywny moment obrotowy przekracza zdolność tłumienia sprężyn łukowych. Są one ściskane do takiego stopnia, że ich zwoje zbiegają się i tworzą sztywne połączenie. Pełny moment obrotowy jest następnie przenoszony bez tłumienia, przykładając siły przekraczające limit obciążenia kołnierza. Może to prowadzić do uszkodzenia DMF, ale także wszystkich kolejnych modułów układu napędowego (sprzęgło, skrzynia biegów, wał kardana, mechanizm różnicowy i wały napędowe) oraz kolejnych modułów silnika (napęd rozrządu i napęd pomocniczy).

Impact Torque Limiter, opracowany przez firmę Schaeffler, jest zintegrowany z DMF jako forma ochrony przed przeciążeniem. Oparty na tarciu system kompensuje szczytowe wartości momentu obrotowego i chroni cały układ napędowy przed wszelkimi szkodliwymi skutkami. Zapewnia to znaczące korzyści pod względem niezawodności i trwałości układów napędowych w lekkich pojazdach użytkowych.

Więcej informacji o technologii DMF, można znaleźć w broszurze Failure Diagnosis Brochure for Dual Mass Flywheel, dostępnej na stronie internetowej Schaeffler Repxpert. Zawiera ona treści techniczne, opis i diagnostykę usterek oraz wiele innych praktycznych porad.

Informacja prasowa

Portal publikuje informacje prasowe skierowane do pracujących w warsztatach samochodowych napraw oraz środowiska aftermarketu motoryzacyjnego.

0 komentarzy dodaj komentarz