Ciężki temat

Tym razem zajmiemy się elementami służącymi do korekty masy niewyważonej kół samochodowych, czyli ciężarkami korekcyjnymi montowanymi do felgi w miejscach pokazanych przez urządzenie zwane wyważarką.

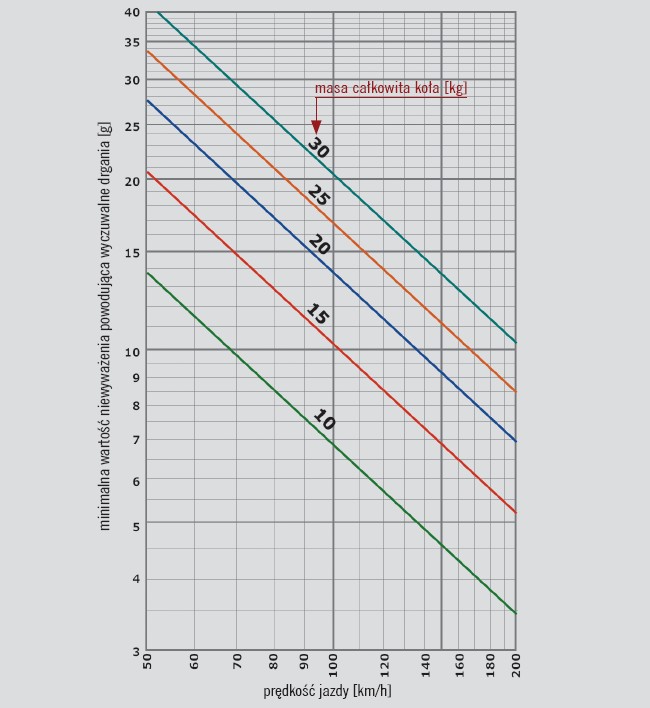

Elementarną jednostką mierzonego niewyważenia jest 1 g, a masy ciężarków stopniowane są co 5 g. To sprawia, że wyważanie prowadzone jest zwykle z dokładnością do 5 gramów. Okazuje się, że taka tolerancja jest w praktyce warsztatowej wystarczająca i nie zdarzyło się, aby koło samochodowe wyważone statycznie i dynamicznie z taką dokładnością drgało podczas jazdy z powodu niejednorodności swej masy.

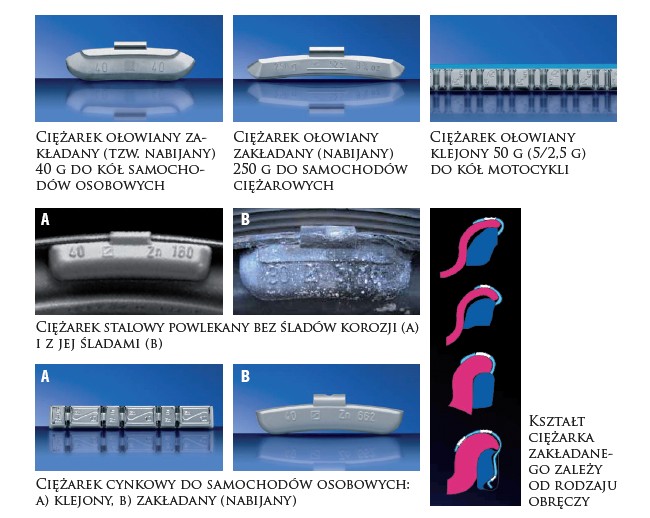

Tam jednak, gdzie technika problemów nie stwarza, ludzie potrafią wywoływać je sztucznie na własne utrapienie. Otóż od czasu wprowadzenia wyważarek kół samochodowych do warsztatowego użytku, czyli od roku 1931, różnego rodzaju ciężarki wyważające wykonywano z ołowiu i jego stopów z metalami poprawiającymi różne właściwości (np. z antymonem). Ołów znakomicie nadawał się do tego celu ze względu na swą wysoką masę właściwą (11 340 kg/m?) i niską temperaturę topnienia.

|

Ciężarki ołowiane stosowane były na całym świecie powszechnie do roku 2003, w którym zaczęła obowiązywać zabraniająca tego dyrektywa Unii Europejskiej nr 2000/53/EG. Decyzję taką wypadałoby zaakceptować, jeśli jej celem byłaby rzeczywiście ochrona zdrowia Europejczyków (np. w USA takiej troski nie ma) przed skutkami zbyt bliskich kontaktów z toksycznym metalem. Wylizywanie i ogryzanie kół pojazdów drogowych jest bowiem w Europie zwyczajem głęboko zakorzenionym historycznie i wciąż masowo kultywowanym. Jednak najwyraźniej nie o to chodziło, skoro zgodnie z tą dyrektywą nie wolno produkować i wprowadzać do obrotu ołowianych ciężarków do wyważania kół samochodów osobowych i dostawczych o masie od 5 do 60 g, lecz cięższych pojazdów użytkowych (potrzebujących gramatury wyważenia od 50 do 400 g) już to nie dotyczy. Czyżby ołów był szkodliwy tylko w małych ilościach? Też chyba nie, gdyż nadal może być używany do wyważania kół motocykli. W meandrach tej urzędniczej logiki pierwsi połapali się Włosi, w związku z czym sprzedaż „ciężarków do motocykli” wzrosła ostatnio w ich kraju 100-krotnie! Polacy też poszli tym tropem i niektórzy nasi producenci wprowadzają na rynek klasyczne ołowiane ciężarki z napisem na opakowaniu: „Przeznaczone do stosowania w pojazdach wyprodukowanych do dnia 1 lipca 2003 r.”. Jak łatwo się domyślić, pasują i do nowszych, choć z naruszeniem obowiązujących przepisów, ale kto właściwie miałby takie wykroczenia ścigać? Słowem: jaki przepis, takie i jego respektowanie. Jedynie producenci nowych samochodów stosują się do dyrektywy, ale im ona mniej szkodzi. |

|

Unijne „innowacje” nie zmieniają zasady działania wyważarek, jedynie ich podręczne kasety na ciężarki mogą się teraz okazać za ciasne |

Dlatego ciężarki ołowiane powinny być zastępowane stalowymi lub cynkowymi. Te jednak nie tylko muszą być znacznie większe, lecz równie korodują same i wywołują korozję tzw. Alufelg, tworząc ogniwa galwaniczne z metalami stosowanymi do ich produkcji. Muszą więc być izolowane ochronnymi powłokami przez malowanie proszkowe lub pokrywanie tworzywami sztucznymi. Nie ma racjonalnych argumentów przeciw podobnej izolacji ołowiu.

Stal i cynk jako materiał na „europejskie” ciężarki mają i inne wady. Są bowiem twarde, więc nie dają się dopasowywać do obwodów obręczy o różnych rozmiarach, a w przypadku ciężarków klejonych nie można ich ciąć na odcinki o pożądanej długości. W fabrykach samochodów takie problemy nie występują, gdyż zamawiane partie ciężarków mogą dokładniej odpowiadać bieżącym potrzebom montażowym.

Dodatkowe utrudnienia wiążą się ze sposobem montażu ciężarka do obręczy. Połączenie to powinno być stabilne, ale też rozbieralne, by ciężarek dawał się łatwo usunąć przed kolejnym wyważaniem koła. Warunki te spełniają ciężarki zakładane (nabijane), w których elementem mocującym je do stalowej obręczy jest sprężyna osadzona w części obciążającej, oraz ciężarki klejone do obręczy z lekkich stopów taśmą dwustronnie przylepną. Przy wersjach ołowianych ich produkcja i sposób użycia są bardzo proste. W pierwszym przypadku wystarcza jeden koniec sprężyny zanurzyć w formie z roztopionym ołowiem, by po jego zakrzepnięciu uzyskać ciężarek gotowy do montażu, a w drugim ołowiany odlew łączy się w tym celu z jedną stroną taśmy. Jeśli jednak zastąpimy ołów stalą lub cynkiem, połączenie któregokolwiek z tych metali ze stalową sprężyną wymaga już bardziej skomplikowanych procesów technologicznych i wyrób przez to staje się droższy.

Inne problemy montażowe pojawiają się przy stalowych lub cynkowych ciężarkach klejonych. Ich większa w porównaniu z ołowianymi objętość oznacza konieczność odpowiedniego zwiększenia wysokości, długości lub szerokości płytki przytwierdzanej do wewnętrznej powierzchni felgi. Ciężarki za wysokie mogą się klinować między obręczą a zaciskiem hamulcowym. Standardem była do niedawna wysokość 5 mm, lecz obecnie ze względów konstrukcyjnych stosuje się ciężarki o wysokości 3,8 mm. Muszą więc mieć one przy użyciu lżejszych surowców jeszcze większą szerokość i długość dla zachowania potrzebnych gramatur.

Poza tym klejenie tych ciężarków we wnętrzu (tzw. garnku) obręczy już samo przez się wymaga stosowania większych mas wyważających, niż ma to miejsce w przypadku ciężarków zakładanych. Znajdują się one bowiem w mniejszej odległości od osi obrotu koła, co jest istotne dla niewyważenia statycznego, oraz w mniejszych odległościach od płaszczyzny środkowej koła, istotnych dla niewyważenia dynamicznego. Konsekwencją tych okoliczności jest zwiększenie masy i rozmiarów ciężarka klejonego.

Czy możliwe jest jakieś rozwiązanie wszystkich poruszonych tu problemów, jeśli w grę nie wchodzi wyrzucenie antyołowiowej dyrektywy do unijnego kosza na prawnicze buble? Chyba tylko jedno. Otóż technicznie najlepszym materiałem do wyrobu ciężarków może być złoto. Jest ono stosunkowo miękkie i plastyczne, więc można by je łatwo zaprasowywać na sprężynkach mocujących i doginać w potrzebie do krzywizny obręczy. Nie koroduje i ma dodatni potencjał elektrochemiczny, dzięki czemu nie tworzy ogniw galwanicznych z innymi metalami. Najistotniejsza jednak wydaje się jego bardzo wysoka masa właściwa, wynosząca aż 19 300 kg/m?. To zaś oznacza, że ciężarki na kołach samochodów osobowych stałyby się niemal dwa razy mniejsze i to nawet w porównaniu z zakazanymi ołowianymi. Tylko kto by ich na parkingach strzegł przed kradzieżą? Może by wykorzystać do tego znaczne nadwyżki kadrowe, tak wyraźnie widoczne w unijnych urzędach?

0 komentarzy dodaj komentarz